پوشش های سلیکونی برای کاربردهای ولتاژ بالا (بخش دوم)

مروری بر تکنولوژی بوشینگ ها، طراحی های فعلی و تمایلات آینده

بهمن ۱۶, ۱۳۹۷توافقات برقی ایران و عراق در تهران

بهمن ۲۴, ۱۳۹۷۱٫عایق های هسته توخالی

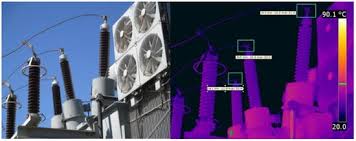

در دهه گذشته،کاربرد عایق های پلیمری کمپوزیتی توخالی در زمینه دستگاه های الکتریکی ولتاژ بالا پیشرفت زیادی کرده است. امروزه تقریبا هر نوع دستگاه مجهز به بدنه چینی بدنه مشابه پلیمری خود را دارد. تجربه در توسعه عایق های پلیمری کامپوزیتی توخالی که عملکرد دوگانه پشتیبانی کننده ی یک ساختار و همچنین یک بدنه عایق برای انواع مختلف بوشینگ، ابزار ترانسفورماتورها، ترمینیشن های کابل، برقگیرها، خازن ها و پست های ایستگاه یا عایق های پست توزیع دارد پیشرفت غیر منتظره ای در تجهیزات ولتاژ بالا را نشان می دهد. بسیاری از تاسیسات که تعدادی از خرابی های انفجاری تجهیزات چینی را تجربه کرده اند، احتمالا به دلیل خرابی تجهیزات در داخل بدنه و نه به خاطر خود عایق، به منظور به حداقل رساندن آسیب به تجهیزات اطراف، شروع به تبدیل بدنه ها از چینی به پلیمر کردند. دو دلیل دیگر برای تغییر به سمت تجهیزات با بدنه پلیمری مربوط به بهبود عملکرد الکتریکی در شرایط آلوده و مقاومت بیشتر در برابر زمین لرزه است. اضافه ولتاژ و یا نقص داخلی می تواند باعث ایجاد جرقه ی در تجهیزات ایستگاه های فرعی شود که منجر به افزایش ناگهانی فشار و دمای داخل عایق می شود. در مورد چینی، عایق می تواند منفجر شود و قطعات پرتاب شده برای پرسنل و تجهیزات اطراف خطر ایجاد کند. یک عایق توخالی کامپوزیتی از یک لوله مرکزی ساخته شده است که در آن زنجیره های عایق مستقیما بر روی آن سوار شده یا تحت فشار شکل گرفته اند. این لوله از راوینگ های فیبرهای شیشه ای آغشته به رزین اپوکسی (FRP) ، در اطراف یک هسته در یک زاویه پیش تعیین شده برای خم شدن، کشش و مقاومت پیچشی مطلوب (روش شناخته شده یسیم پیچی فیلمان) ساخته شده است. بعد از سیم پیچی، لوله در یک کوره فرآوری می شود که پس از آن با فلنج های آن به صورت محکم فیت و مونتاژ می شود. این ساخت بدنه مانع وقوع چنین شرایط خطرناکی می شود.

در مورد بدنه ساخته شده با لاستیک سیلیکون به درستی انتخاب شده، به لطف سطح بالای آب گریزی آن، حتی در شرایط شدید محیطی، سطح جریان نشتی در داخل عایق کاهش می یابد و خطر تخلیه الکتریکی کمتر را نتیجه می دهد.

با توجه به مقاومت مکانیکی بالا لوله FRP ، وزن کمتر بدنه (۴۰ تا ۵۰ درصد) و فاکتور میرایی بالا، تجهیزات با استفاده از عایق های پلیمری کامپوزیتی توخالی، توانایی مقاومت بیشتری در برابر زمین لرزه در مقایسه با تجهیزات معمولی دارد.

آخرین اما نه کوچکترین مزیت ارائه شده توسط پلیمر های کامپوزیتی توخالی ، یک پتانسیل بزرگ برای کاهش زمان تحویل به علت تولید سریع تر است.

به رغم این واقعیت که این تکنولوژی در حال حاضر بیش از بیست ساله است، عایق های پلیمری کامپوزیتی توخالی تا کنون موفق به گرفتن کمتر از ۱۰ درصد از کل بازار جهانی برای عایق های بوشینگ و دستگاه ها شده است. دلایل اصلی پذیرش بسیار آهسته این است که:

- پرسلن، به رغم محدودیت ها و ضعف های ذاتی آن (وزن بالا، عملکرد ضعیف تحت آلودگی بالا، نیروهای لرزه ای و قوس داخلی)، یک ماده ی جهانی و مقرون به صرفه است که عموما عملکرد مکانیکی و الکتریکی قابل قبولی در طول عمر طولانی خود دارد.

- قیمت خرید به طور عمده هنوز مشکل اصلی است، به ویژه صنعت برق غیر تنظیم شده و هزینه آگاه امروزه. از سوی دیگر، پلیمر های کامپوزیتی توخالی هنوز هم قیمت بالاتری نسبت به همتایان چینی خود دارد.

- نگرش محافظه کارانه صنعت برق (به ویژه در اروپا) به سمت نوآوری های فناوری، به سمت تغییراتی که حتی در مواردی مزایای بسیار آشکاری دارند بی میل است.

- اولین استاندارد IEC (IEC 61462) برای این عایق ها در اواخر دهه ۱۹۹۰ بیش از ۱۵ سال پس از معرفی آنها منتشر شد.

- نگرش اکثر تولیدکنندگان تجهیزات پستهای ولتاژ بالا که در واقع اغلب عایق های دستگاه ها را خریداری می کنند، خنثی است. به لطف همکاری نزدیک بین تولید کنندگان تجهیزات و صنایع کمپرسور صنعت عایق های کم قیمت محلی، مشکل در کشورهای در حال توسعه حادتر است.

پذیرش سریعتر عایق های پلیمری کامپوزیتی هسته توخالی، زمانی قابل انتظار است که فلسفه و فهم خود را ، که تمام مزایای استفاده شده از فناوری جدید را نمی توان تنها با استفاده آنها به عنوان اقدامات اصلاحی بلکه به عنوان بخشی از تجهیزات الکتریکی طراحی مجدد و نصب (طراحی شده صرفا برای عایق های پلیمری کمپوزیتی)بدست می آید تغییر داد.

۱٫۱– برقگیرها

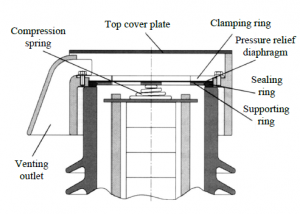

بدنه برق گیرها به طور سنتی ازچینی ساخته شده اند. با این حال، در دوره ۱۰ ساله بین اواخر دهه ۱۹۸۰ و اواخر سال ۱۹۹۰، بازار توزیع برقگیرها تقریبا به طور کامل از چینی فاصله گرفته است. مدیران در صنعت تخمین می زنند که در حال حاضر احتمالا بیش از ۹۰ درصد واحدهای ساخته شده با بدنه پلیمری است. این تغییر بی سابقه به سمت پلیمرها واقعا بسیار قابل توجه است با توجه به این که صنعت ابزار بسیار محافظه کارانه است و نیاز به تجربه زیادی در زمینه بهره برداری قبل از اتخاذ هر تکنولوژی جدید دارد. یک برقگیر با بدنه چینی باید به طور معمول با یک سیستم آب بندی مجهز باشد (شکل ۳) که دارای سه وظیفه می باشد:

- برای جلوگیری از ورود رطوبت;

- تا به عنوان یک دستگاه کاهش دهنده سریع فشار در صورت بروز اضافه ولتاژ برقگیر واکنش دهد (N، B،: ، بسیاری از برقگیرهای توزیع با بدنه چینی که با هیچ دستگاه کاهش دهنده ی فشار ارائه نشده است وجود داشت و هنوز هم وجود دارد)؛

- برای فعال کردن انتقال جریان از فلنج به ستون مقاومت

شکل۳) سیستم درزبندی برقگیر MO با بدنه چینی

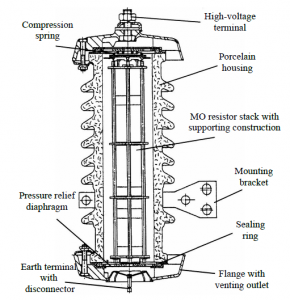

سیستم درزبندی یکی از مهمترین اجزاء این نوع برقگیر است زیرا رطوبت می تواند به داخل بدنه برقگیر از طریق دستگاه کاهش دهنده ی فشار و یا از طریق رابط فلنج نفوذ کند، که منجر به خرابی هایی می شود که مکرر در مقالات و توسط کاربران گزارش شده است. مطالعات نشان می دهد که یک درصد از کل جمعیت برقگیرهای نصب شده با بدنه چینی در هر ساله خراب شده و ۸۶ درصد از خرابی ها به علت ورود رطوبت بوده است. اگر دستگاه کاهش دهنده ی فشار نتواند کار کند یا اصلا فراهم نباشد، برقگیر ممکن است دچار انفجار بدنه شود. یک برقگیر با بدنه چینی که حاوی یک حجم گاز محصور شده بین مقاومت های فلزی (MO) و بدنه است (شکل ۴) ممکن است به خاطر افزایش فشار داخلی در مورد اضافه بار منجر به انفجار شود (رویداد بسیار نادر است که نمی تواند در اصل رد شود) اگر گاز محصور شده در حجم به سرعت تخلیه نشود.

شکل۴)طراحی های اصلی برقگیرهای MO با بدنه چینی

جدا از طراحی استفاده شده اول از همه برای سطوح ولتاژ بالا و ولتاژ های خیلی بالا، جایی که بدنه چینی با عایق های پلیمری کمپوزیتی هسته تو خالی جایگزین شده است و جایی که برقگیرها باید با دستگاه کاهش دهنده ی فشار ارائه شوند، تعدادی از طراحی های پلیمری ساختارهای توزیع کاملا متفاوت مثل برقگیرهای HV:بدنه پلیمری مستقیما به ستون مقاومت MO اعمال شده است. به عنوان نتیجه هوا یا گازی که شکاف بین بدنه و مقاومت MO را پر می کند دیگر وجود ندارد، و با در نظر گرفتن سازگار مناسب رابط بین بدنه پلیمری و فلنج انتهایی، یک سیستم درزبندی می تواند به طور کامل حذف شود. با این وجود، این واحد بدون توجه به آب و هوا، بدون نشتی و کاملا غیر حساس به رطوبت است.

در آن طرح ها، امروزه دو روش کلی که به صورت مکانیکی ستون مقاومت استفاده می کنند عبارت اند از: طراحی باز و بسته طراحی.

در مورد اول، مهارهای مکانیکی ستون مقاومت ممکن است از حلقه های فیبر شیشه ای، یک قفس فیبر شیشه ای یا میله های فیبر شیشه ای اطراف ستون مقاومت باشد. یک بخش از لاستیک سیلیکون (SIR) یا لاستیک مونومر اتیلن پروپیلن دیئین (EPDM) بر روی قسمت داخلی سوار شده و در نهایت یک بدنه پلیمری پیش ساخته درون بدنه یا محفظه به طور مستقیم بر روی آن قالب بندی می شود. در یک اتصال کوتاه داخلی ، مواد با قوس تبخیر می شوند و باعث افزایش فشار می شوند. از آنجایی که طراحی باز به عمد برای اضافه فشار داخلی ضعیف شده است، قوس به سرعت شکاف محفظه را باز می کند و تقریبا بدون مقاومت، راه خود را بیرون پیدا می کند.

در مورد طراحی بسته، یک بدنه فیبر شیشه ای آغشته به رزین اپوکسی بدون فرآوری تحت فشار به صورت چند لایه بر روی بلوک ها قرار می گیرد و سپس در یک کوره گرما داده می شود به طوری که رزین به عمل آید. طراحی بسته ممکن است با استفاده از یک لوله مجزا که بلوک ها درآن نصب شده است انجام شود. واحد به شیوه ای یکپارچه یا روش دیگر بسته شده است و سپس برای مرحله تزریق آماده شده است که در آن بدنه پلیمری مستقیما بر روی آن سوار می شود. در صورتی که هیچ خروجی مستقیم وجود نداشته باشد که بتواند در طول یک اتصال کوتاه داخلی باعث کاهش فشار شود، گاز تولید شده به راحتی نمی تواند فرار کند. اضافه فشار داخلی می تواند قبل از شکستن بدنه افزایش یابد و در نتیجه به قطعه های بلوک ها که می تواند باعث آسیب به تجهیزات همسایه شود سرعت دهد. یک جایگزین این است که سیمها یا لوله به روش خاصی برای به دست آوردن نقاط ضعیفی که کاهش فشار و جابجایی قوس داخلی را به سمت خارج انجام دهند آرایش یابند تا از انفجارجلوگیری شود.

تولیدکنندگان که از مفهوم طراحی پیچاندنی استفاده می کنند، از آن دفاع می کنند و تاکید می کنند که طراحی پیچاندنی نوعی بدنه باز است که حتی پس از فرآوری، هنوز به مقداری از گازهای داخلی اجازه تخلیه می دهد. با این وجود، تفاوت های دو طراحی جایگزین و در نظر گرفتن مهار بلوک ها، در حال حاضر می تواند تحت آزمایش اتصال کوتاه IEC بررسی شود، که هیچ بخش داخلی لازم نیست بیش از ارتفاع برقگیر در هنگام خرابی از آن فاصله گیرد.

تفاوت برقگیر با بدنه چینی جایی است که میزان خرابی آن حدود یک درصد در سال است در حالی که یک منبع صنعتی خرابی برقگیرهای پلیمری را حدود ۰٫۱ درصد تخمین زده است. واضح است که این تفاوت تنها نتیجه تغییر از مسکن چینی به پلیمری نیست و همۀ طرح های استفاده شده، انواع مواد مورد استفاده برای تولید بدنه یا فرایندهای تولید، در بدست آوردن چنین نسبتی موثر هستند. میزان خرابی در ابتدا نه تنها به واسطه سطح ایزوکارونی در منطقه ای که برقگیر در آن سرویس می دهد (عاملی است که از کنترل صنعت نیست) بلکه با طراحی و مواد مورد استفاده در ساخت و ساز و فرآیند تولید تعیین می شود.

امروزه چهار نوع ماده ی پلیمری اصلی برای ساخت بدنه برقگیرها وجود دارد: اتیلن پروپیلن دیون مونومر (EPDM)، لاستیک سیلیکون (SIR)، ترکیبات EPDM و SIR و اتیلن وینیل استات (EVA). بدست آوردن آماری که نشان دهد که چه موادی در فروش کل غالب است تقریبا غیرممکن است، به نظر می رسد که لاستیک سیلیکون احتمالا ماده ای است که در اکثر واحدهای فروش امروز پیدا می شود. دلیل اصلی چنین وضعیتی می تواند در این واقعیت پیدا شود که لاستیک سیلیکون، به لطف خاصیت منحصر به فرد آن برای حفظ آب گریزی در تمام طول عمر برقگیر- حتی در شرایط آلوده، به علت کاهش جریان نشتی دارای عملکرد مناسبی در شرایط آلوده است که از پیری جلوگیری می کند. به غیر از این، لاستیک سیلیکون که انرژی پیوندی بالاتری را نسبت به پلیمرهای دیگر به کار نشان می دهد آسیب پذیری کمتری نسبت به اثرات اشعه ماوراء بنفش و ازن دارد.

اگرچه طرح های برقگیرهای پلیمری HV مانند برقگیرهای توزیع هنوز در بازار تسلط نداشتند، برقگیرهای پلیمری HV در واقع پذیرش سریعتری از آماری که در حال حاضر قابل نمایش است داشته اند. یعنی،در حال حاضر منابع صنعتی تخمین می زنند که نسبت برقگیرهای HV به بدنه های پلیمری حدود ۱۰ درصد افزایش یافته و به حدود ۲۵ تا ۳۵ درصد رسیده است.

از دلایل اصلی که باعث مقاومت بسیاری از تاسیسات برای تغییر برقگیرهای چینی HV شده است نگاه ساده ی جا به جایی یکی یکی واحدهای با بدنه چینی و دریافت همان میزان مقاومت مکانیکی است. یعنی قدرت کنترلی اکثر طرح های برقگیرهای پلیمری قادر به چنین جایگزینی ساده ای نیستند. با این حال وزن کمتر برقگیرهای پلیمری که آنها را بیشتر و بیستر مناسب استفاده در خطوط هوای می کند، باید و شاید خیلی زود دلیلی برای تغییر نگرش نسبت به آن ها در ایستگاه ها باشد.

همانند برقگیرهای پلیمری توزیع تعدادی طرح جایگزین و فرآیند ساخت در دهه ی گذشته برای به خدمت گرفتن بدنه پلیمری در برق گیرهای HV استفاده شده است: طرح لوله ای، طرح باز و طرح بسته.

نوع طراحی کلاسیک لوله ای همانند مدل های جدید باید شامل دستگاه کاهش فشار، که در آن هیچ مقدار هوای منحصر شده بین لوله ها و بلوک های MO وجود ندارد، باشد که این به برقگیرها اجازه می دهد به ترتیب تا ولتاژ ۲۲۰ kV و ۴۰۰ kV کار کنند. در طراحی نوع باز یا بسته یکی از سوالات مهم در طراحی این است که بیشترین طول ممکن برای هر واحد جداگانه توسط قدرت مکانیکی و عملکرد پارامترهای خاصی محدود می شود. طراحی باز واحد ها ماژول های کمتری نسبت به طراحی نوع پیچاندنی و مقدار بیشتری نسبت به طراحی لوله ای برای ساخت برقگیر HV نیاز دارد. اصل طراحی لوله ای ساختار داخلی ای را ارائه می دهد که می تواند به نحو مکانیکی قوی باشد و زمین لرزه ای با شدت بیشتری را تحمل کند. در موارد اضافه ولتاژ این ساختار شکستن بدنه رخ نخواهد داد و در نتیجه هیچ قطعه ی داخلی بیرون پرت نخواهد شد. بسیار مهم است که تاکید شود در برقگیرهای چندگانه عملکرد در آلودگی بسیار مهم تر است زیرا ممکن است باعث ایجاد ولتاژ غیر خطی در برقگیر شود. با یک لایه ی آلودگی و تشکیل رطوبیت بیشتر در واحد های پایین اکثر افت ولتاژ در بالا رخ می دهد و بنابراین بیشتر فشار در قسمت بالا خواهد بود. به عبارت دیگر، طرحهایی که یک شکاف هوای بین بدنه و بلوک های MO دارند بیشتر به آلودگی متمایل می شوند، زیرا جریان های نشتی که در بدنه جریان می یابند، هوای داخل گاز را یونیزه می کند.

این به نوبه خود می تواند تهدیدی برای مقاومت هایی باشد که نیاز به رسیدگی فوری دارند. جدای از ظرفیت اتصال کوتاه با افزایش امنیت برای تجهیزات و پرسنل اطراف دلیل های دیگری نیز برای گذر از برقگیر های با بدنه چینی به سمت برقگیرهای با بدنه پلیمری وجود دارد:

- رفتار بهتر در شرایط آلوده

- کم وزن

- نشکن

رفتار بهتر در محیط های آلوده در مقایسه با چینی می تواند با کاربرد بدنه لاستیک سیلیکونی و طراحی مناسب بدست آید.

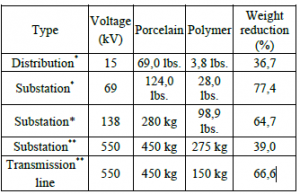

میزان کاهش وزن ممکن در مقابل برقگیر با بدنه چینی در جدول ۲ قابل مشاهده است.

جدول۲)مزایای وزنی برقگیرهای پلیمری

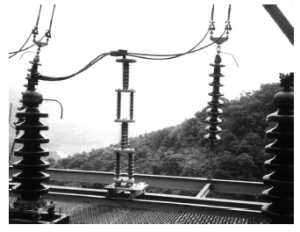

برای برقگیر های بلندتر برای کاربردهای HV و EHV افزایش مقاومت مکانیکی مناسب بدنه با استفاده از stay های ماده ی پلیمری(شکل۵) یا برای مثال با استفاده از پلیت های سری موازی بدست می آید.

شکل۵) برقگیر با بدنه پلیمری برای سیستم های ۵۵۰ kV برای مواجه شدن با زلزله

شکل ۶) برقگیر ۱۳۲ kV با آرایش سری موازی

۱٫۲ بوشینگ های ترانسفورماتور

برای تولید کنندگان ترانسفورماتور قدرت و مصرف کنندگان نهایی، بوشینگ های ترانسفورماتور با بدنه چینی با کاغذهای آغشته به روغن(OIP) هنوز جذاب ترین راه حل را ارائه می دهند. بر اساس یک مبنای جهانی، حداقل سه تا از هر چهار از بوشینگ های نصب شده بر روی ترانسفورماتورها طراحی OIP دارند. به رغم پیشرفت سریع تر در مقابل بوشینگ های با بدنه چینی کاربرد عایق های کامپوزیت پلیمری در جایگاه چینی در طراحی بوشینگ OIP فقط در حدود ۲ تا ۳ درصد است. تنها تکنولوژی جایگزین برای طرح بوشینگ OIP طراحی کاغذ آغشته شده به رزین(RIP) با ترکیب عایق های پلیمری کمپوزیتی سیلیکون می باشد. تکنولوژی بوشینگ های RIP یک طرح کاملا خشک(بدون روغن) ارائه می دهد که بر تمام جنبه های منفی طرح OIP غلبه می کند : نشت روغن، خطر انفجار هنگام برخورد صاعقه یا عوامل دیگر، نفوذ رطوبت، محدودیت های دمایی عملیاتی، مشکلات در مورد اتصال به SF6 در هنگام وجود روغن و غیره.

مزایای شناخته شده ی بدنه سلیکونی در مقایسه با چینی( عملکرد بهتر در آلودگی، مقاومت بیشتر در مقابل نیروهای لرزه ای و زمان تولید سریع تر)وقتی روی هسته ی RIP هستند از نظر مشتریان مشخص ترین و قابل قبول ترین است. به گفته مدیران اجرایی در برخی از بزرگترین تامین کنندگان در صنعت، طرح های RIP با ترکیب بدنه سیلیکونی امروزه نمایانگر لبه پیشروی در فناوری بوشینگ است.

در سالهای اخیر برخی از تولیدکنندگان فرآیند تولید جدیدی را معرفی کرده اند که لوله FRP بسیار گران قیمت را حذف می کند. این فرایند شامل قالب گیری weather sheds سیلیکونی مانند طرح برقگیر های جدید و ترمینیشن قدیمی کابل ها. به طور مستقیم بر روی هسته RIP بوشینگ است. با توجه به برآورد تولید کنندگان ،با این روش هزینه کلی بوشینگ RIP می تواند به میزان ۵ تا ۱۰ درصد کاهش یابد.

به غیر از این، این طراحی قطعات داخلی مختلفی را در یک ساختار بوشینگ حذف می کند و بنابراین پیچیدگی آن را کم می کند. با این حال، برخی نگرانی ها در این طرح در رابطه با مسائل وجود دارد مثلا: نفوذ رطوبت، کیفیت اتصال بین هسته و سیلیکون و مسائل مقاومت مکانیکی مخصوصا در ولتاژ های بالاتر.

بدون در نظر گرفتن فرایند تولید، استفاده از عایق های SIR به سمت بوشینگ های RIP به طور قابل توجهی افزایش خواهد یافت، به گفته مدیران در برخی از بزرگترین تامین کنندگان در صنعت این رشد حدودا بین ۲۰ و ۲۵ درصد در ظرف پنج سال خواهد بود با توجه به اینکه:

- کاهش یافتن خطر آتش سوزی ، حذف شدن نشت روغن از بوشینگ ، عدم نیاز به نظارت بر فشار و سطح روغن ، امکان نصب در هر زاویه;

- حفاظت از تجهیزات و پرسنل، جابه جایی آسان، مقاومت بالا در مقابل زلزله;

- عملکرد الکتریکی عالی – به طور معمولی شستن مورد نیاز نیست.