عملکرد لرزه ای مقره های سرامیکی در پست برق

عملکرد لرزه ای مقره های سرامیکی در پست برق

خرداد ۲۸, ۱۳۹۸

عملکرد لرزه ای مقره های سرامیکی در پست برق

خرداد ۲۸, ۱۳۹۸مقره های سرامیکی بیش از یک قرن است که به دلیل سختی و استحکام که نظم تجهیزات در پست برق را تضمین میکنند، بخش اساسی سیستم های قدرتی هستند. همچنین، در سال های اخیر پیشرفت زیادی در درک موقعیت های لرزه ای که به این گونه مقره ها ضربه میزند، حاصل آمده است. فرکانس های رزونانس حاصل از این اتفاقات میتواند باعث نیرو حرکتی بسیار زیادی شود. به دلیل وزن بالای سرامیک و طبیعت شکننده اش، سرامیک به فرکانس های هارمونیک مخرب حساس تر است. اما با طراحی خوب، استفاده از مواد پیشرفته و روش های ساخت نوین، مقره های سرامیکی همچنان میتوانند شکل مستقلی از عایق را در مناطق زلزله خیز از خود نشان دهد. مشخصات و خواص مواد استفاده شده نقش اصلی را در طراحی تجهیزات تحت چنین نیرو حرکتی دارد، با وجود اینکه آهن و آلومینیوم هادی هایی هستند که دارای استحکام قابل پیش بینی هستند، سرامیک عایقییست که مقدار استحکام آن متغیر و متنوع میباشد. عملکرد لرزه ای مقره های سرامیکی درنتیجه میتواند در بیشترین حالت استحکام و کاهش وزن افزایش پیدا کند.

همچنین این روز ها درک اینکه مقره جزئی از یک آرایه پیچیده است که در تمامی دستگاه های پست برق می تواند یافت شود نیز آسانتر شده است. در نتیجه کل یک دستگاه لازم است که ارزیابی شود. برای مثال مقره ها اساسا بر روی سازه های آهنی یا بتنی سوار و نصب می شوند و از خود تجهیز محافظت می کند رد حالی که بوشینگ ها معمولا در بالای تجهیز یافت میشوند. در نتیجه پاسخ تجهیز و زیرمجموعه های آن برای فرکانس های ورودی وابسته به این فاکتور و فاکتور های دیگر میباشد. پاتریک تی. مالونی Patrick T. Maloney مهندس ارشد در مقره های PPC در ایالت متحذه آمریکا، نیروهای ناشی از فعالیت های لرزه ای با تاکید بر مقره های سرامیکی را توضیح داده و طرحی برای چگونگی بهینه کردن عملکرد در مواجهه با ریسک های اینچنینی پیشنهاد می کند.

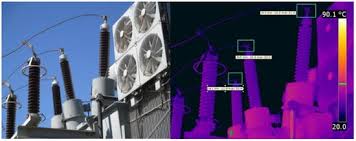

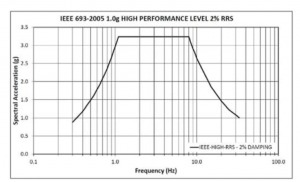

زمانی که فرکانس های طبیعی یک قطعه بسیار نزدیک به فرکانس داخلی باشد، تشدید رخ داده که باعث تقویت حرکت مکانیکی و ایجاد شتاب میشود. طیف پاسخ مورد نیاز (Required Response Spectrum RPS) دامنه ها، فرکانس ها و انرژی را در موقعیت های لرزه ای معمولی شبیه سازی کرده است. تجهیزاتی که فرکانس طبیعی آنها بین ۱٫۱ تا ۸ هرتز می باشد، بیشترین پوشش را در RPS دارد.

انواعی از تجهیزات ولتاژ بالا دارای مشخصات متعددی هستند که باعث می شود در مقابل لررزه های ورودی پاسخ بهتری دهند. با توجه به بلندی و وزن سنگین مقره های سرامیکی آنها به طور معمول در اتفاقات لرزه ای مقدار فرکانس طبیعی کمتری از خود نشان میدهند. وقتی دو قطعه در فرکانس طبیعی یکسان به لرزه در میآیند، افزایش تنش های مکانیکی دیده شده و بارهای پایه ی بزرگ را نیز تحریک می کند. درک نیروهایی که به مقره وارد میشوند با در نظر گرفتن مزایا و معایب مواد سرامیکی اولین قدم مهم است. درجه بندی مکانیکی مقره شامل: الف) مواقع خم شدگی؛ ب) پیچ خوردگی؛ ج) تنش؛ و د) تراکم؛ می شود. بار پایه ها، ابعاد هسته و در نتیجه وزن را اندازه گیری میکند.

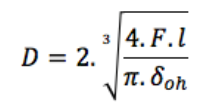

طبق فرمول: D- قطر هسته F- مقدار استحکام لازم (مینیموم بار شکست) I- طول مقدار استحکام مشخص سرامیک

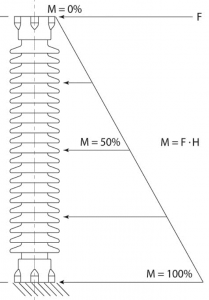

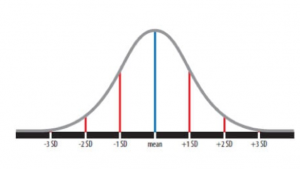

مواد سرامیکی دارای درجه بندی تراکمی بالا و تنش پایین هستند. هنگام خمش تراکم را تحریک شده و استرس کششی و تنش بوسیله میزان فعالیت ارتفاع مقره تقویت میشود. (شکل ۱)

<شکل ۱>

<شکل ۲>

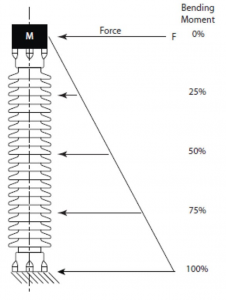

خمش بوسیله نیروی بیشتر و/یا مقره بلند تر، افزایش مییابد(همانطور که رد شکل ۲ نشان داده شده است). در شرایط حرکت مکانیکی، نیرو بر پایهی: ۱- جرم مقره و جرم نصب شده بر بالای مقره؛ و ۲- شتاب مربوط به لرزه.

غالبا تلاش برای اعمال تغییرات در طراحی اجزا به منظور اینکه این اجزا در زمان لرزه بر فرکانس طبیعی خود بمانند، ممکن نیست. با توجه به اینکه وزن، فاکتور اساسی در محاسبه نیرو/انرژی که در مواقع زلزله به تجهیز وارد می شود است، رقابت و چالش بر روی بهینه سازی طراحی و بیشینه کردن نرخ استحکام به وزن است.

کاهش وزن

راه هایی برای کاهش وزن سرامیک مقره ای با استحکام مشخص وجود دارد. اولا، مقره ها باید بصورت ایده آل، متناسب با نیاز طراحی به خصوص شده باشند. همچنین، افزایش طول بخش هم به کاهش وزن چند تکه ای کمک میکند. تولیدکنندگان همچنین دارای قابلیت انتخاب مواد هستند که می تواند استحکام بیشتر و استاندارد های تضمین کیفیت تعمیر و نگه داری را تامین کند.

بهینه سازی طراحی

طراحی یک مقره باید به گونه ای باشد که عملکرد آن تحت شرایط لرزه ای حساب شده باشد. غالبا مقره هایی که در پست برق استفاده می شوند، تحت استانداردهای طراحی مورد نظر برای استفاده در عملیات های مختلف میباشند. برای مثال مقره ای با هسته ی استوانه ای شکل ایستاده (عمودی) نصب شود ولی اگر بصورت آیزان نصب شود سنگینی آن باید در نظر گرفته شود. در حالی که در مقره های مخروطی که بطور متعدد در استفاده های ولتاژ بالا استفاده شده، محاسبه بهینه مخروط مهم است.

{شکل۳}

هنگامی که قطعه ای برای عملیات هایی تحت شرایط لرزه ای در نظر گرفته می شود، تمامی دستور العمل های راه اندازی و نصب باید بوسیله نرم افزار محاسبه شود. تجزیه و تحلیل عنصر محدود (Finite Element Analysis FEA) برای مثال می تواند مناطق با استرس بالا تر را بر روی هر پیکربندی ای مشخص کند. مناطق با استرس کمتر نیز مشخص می شود. طراح/مشاور تجهیز نیز باید بصورت نزدیک با تولید کننده کار کرده تا اطمینان حاصل شود که تمام مناطق حاشیه امن یکسانی دارند. و به این صورت برای مشخص نمودن کاهش و افزایش بهینه در استحکام در محل های داده شده اطراف مقره، تعداد زیادی تکرار و آزمایش نیاز است. زمانی که مناطق با استرس پایین تر مشخص و برطرف شد، وزن در آن منطقه می تواند افزایش یابد که این افزایش وزن در قسمت بالایی می تواند باعث کاهش استحکام لازم در بخش پایینی شود. این پروسه نتیجه در کاهش جرم، کاهش حرکت ناشی از جرم و استرس کلی کمتر دارد. استفاده از تست میز شیکر (تکان دهنده) برای تجهیزات پست برق های بزرگ بسیار هزینه بر است. یک محاسبه درست بوسیله متخصص لرزه ای مناسب می تواند هزینه های این چنینی را کنترل کرده و از نیازمندی به تست دوباره تجهیزات جلوگیری کند. پزیشن قرار گیری مقره و عایق در هر تجهیزی نیز اساسا حائز اهمیت می باشد. اگر تجهیزی بصورت فشرده تری به لحاظ جرم نزدیک بالا ساخته شده باشد، مقدار خیلی کمی استرس خمش در فیتینک های بالا خواهد بود. این تجزیه و تحلیل ها می تواند تاییدی بر اینست که مقره های مخروطی برای استفاده مناسب تر هستند.

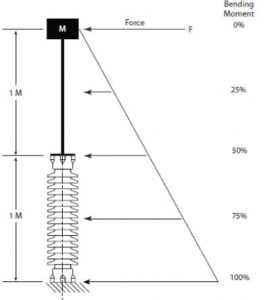

اگر تجهیزی دارای مرکز جازبه بالا، بطوری که محل قرارگیری جرم دقیقا بالای مقره باشد، فیتینگ های بالا تحت تاثیر استرس خمش بیشتری قرار میگیرند و بخش بالایی نیازمند طراحی مقاوم تری میشود. همانطور که در شکل ۴ نمایش داده شده است، برای مثال بلای مقره تحت تاثیر ۵۰% از بیشینه مقدار لود خمش میباشد.

جرم وافع در بالای مقره بیشترین تاثیر خمش را دارد. برای مثال، در صورت تعویض شکست هوا در حالت باز با دکل ….. شده، خمش های زیادی در قسمت بالایی مقره خواهد بود.(شکل ۵)

شکل ۴

شکل ۵ (کلید ۵۰۰ kV باید باز باشد)

یک کلید شکست هوای معمولی ۵۰۰ کیلوولت در ارتفاع ۴٫۶ متری بالای سازه نصب شده است و در حالت باز، کلید می تواند ۹٫۷۵ مقدار کل فاصله ۱۴٫۳۵ متری از زمین تا بالای دکل باشد. بهینه سازی استحکام مورد نیاز در بالای یک عایق می تواند منطقه ی کاهش مواد بحرانی را ثابت کند زیرا کاهش وزن جایی اتفاق می افتد که جرم از نقطه خمش دورتر است.

وزن چترک

مشخصات چترک برای افزایش فاصله خزشی استفاده می شود، در حالی که چترک ها در وزن مقره هم مشمول می شوند. در گذشته، چترک ها معمولا تا ۱۹ میلی متر از هسته ی مخروطی تا ۱۲ میلی متر از نوک بودند. با پیشرفت علم مواد، سایز چترک می تواند کاهش پیدا کند که نتیجه در کاهش ۲۰درصدی وزن چترک دارد.

بخش های کاهش یافته

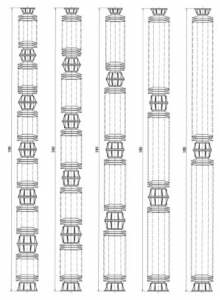

مقره ها از یک یا چندین بخش که به هم بولت شده اند، تشکیل شده اند. مقره ها معمولا ساختار تک قطعه ای تا ۷۵۰ کیلوولت BIL دارند. مقره های ولتاژ بالا می توانند بسته به مقدار ولتاژ، از قطعات بیشتری تشکیل شوند. تمرکز استرس را می توان در مفاصلی یافت که اتصالات چدن به سرامیک بتن شده است. قطر سرامیک در اتصالات نیز می تواند به دلیل میزان استرس متمرکز شده افزایش یابد. پس می تواننتیجه گرفت که کاهش تعداد قطعات باعث کاهش مکان های با استرس بالا و همچنین کاهش وزن اتصالات اضافه می شود. (شکل ۶)

شکل ۶

مواد

مقره های سرامیکی بصور معمول شامل مخلوطی از کائلین، آلومینا، فلداسپات و سیلیکا می باشد. IEC 60672-3 به سه نوع اشاره دارد: C-110، C-120 و C-130. C-110 با عنوان سرامیک کوارتز شناخته می شود در حالی که C-120 و C130 سرامیک آلومینا هستند. C-120 شامل ۲۰% تا ۳۰% آلومینا می باشد در حالی که C-130 معمولا دارای بیش از ۳۰% محتوای آلومینای است. افزایش در استحکام تبدیل به بیشترین نرخ استحکام به وزن میشود. مقادیر استحکامی که در جدول ۱ نشان داده شده اند، مینیموم مقدار هستند و می توانند به شدت افزایش پیدا کنند. مقره های ساخته شده با خاک رس C-130 با میزان بیشتر از مینیموم می تواند ۴۰% کاهش در وزن را ارائه دهد.

| نوع | چگالی بالک

g/cm3 |

استحکام موجی

N/mm2/Mpa |

مودول الاستیک

Gpa |

| C-110 | ۲٫۲ | ۶۰ | ۶۰ |

| C-120 | ۲٫۳ | ۱۱۰ | ۸۰ |

| C-130 | ۲٫۵ | ۱۶۰ | ۱۰۰ |

پروسه تولید

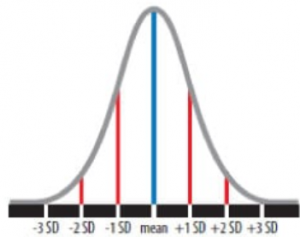

سازندگان مواد خاک رس بطور ذاتی دارای رنج وسیعی از استحکام مواد نتیجه دهنده اند. این اختلاف می تواند بین یک بچ یا بین چندین بچ اتفاق بیوفتد. رسیدن به بدنه ی تمام مستحکم کار سختیست، مخصوصا اگر پروسه ها از نزدیک و با دقت بررسی نشوند. البته، این موضوع که استحکام مواد سرامیکی می تواند بالغ بر ۳۵% انحراف استاندارد داشته باشد، نشان داده شده است. هر چقدر میزان انحراف بیشتر باشد، طراحی مقره نیازمند است سنگینتر بوده تا با مکانیکی مشخص شده را تضمی کند(Specified Mechanical Load SML). کاهش انحراف استاندارد مستقیما باعث کاهش وزن هر پارامتر طراهی ای برای سازندگان می شود. برای مثال طراحی مقره ای با SML 10 kN و انحراف استاندارد ۳٫۵ kN به این معنیست که طراحی باید به گونه ای باشد که میانگین ۱۷ kN باشد. از طرف دیگر، اگر انحراف استاندارد فقط ۱ kN باشد، طراحی می تواند بر پایه میانگین ۱۲ kN باشد. این می تواند باعث کاهش ۴۰ درصدی در وزن مقره داشه باشد. (شکل ۷ و ۸)

شکل ۷: انحراف استاندارد زیاد

شکل ۸: انحراف استاندارد کوچک

برای درک بهتر اختلافات در استحکام بدنه، اطلاع از نحوه ی تولید مقره ها حائز اهمیت است. برخی از سازندگان از روش پلاستیک یا مرطوب استفاده می کنند، که بموجب آن خاک رس اندازه گیری و با آب مخلوط می شود تا بیس مواد تهیه شود که Slip نامیده می شود. چرخ آسیاب اسلیپ ها را خرد کرده تا از سایز مناسب ذره ها که شامل ۵۰% آ می شود، اطمینان حاطل شود. سپس این اسلیپ ها جهت زدودن آلاینده های طبیعی موجود در خاک رس، چه اورگانیک و چه آهن، فیلتر می شوند. اسلیپ سپس در قالب های فیلتر، در رطوبت ۲۰% پرس می شود و پس از قطعه قطعه شدن، در بلوک ها استخراج می شوند. در نهایت، بلوک های استوانه ای بیرون آورده می شوند. پس از گذشت ۵ الی ۶ هفته، این بلوک ها خشک شده و محتوای رطوبت آن به کمتر از ۱% می رسد. به منظور حفظ استحکام پایدار، تمام این پروسه از ابتدا تا انتهای کار باید بطور مداوم مدیریت و بررسی شود.

سایز قطعات، ترکیبات شیمیایی، محتوای آب قالب های فیلتر، سختی جایگاه ها و تکنیک های بکاررفته جهت خشک کردن همه و همه برای تعیین مقادیر پیش بینی شده برای استحکام بدن استفاده می شوند. مراحل چندگانه خشک کردن خاک رس، از پرس کردن تا قالب های فیلتر مورد استفاده برای خشک کننده هایی که مقره ها را برای گرم کردن آماده می کنند، مراحل کلیدی تولید مقره های سرامیکی هستند که احتمالا بحرانی ترین این مراحل، مرحله خشک کردن که محتوای آب را از ۱۸% به کمتر از ۱% می رساند. و این سختی به این دلیل است که چترک ی باریک و هسته باریک لازم است که در یک زمان خشک شوند، حتی با وجود اینکه چترک های باریک نسباتا برای از دست دادن آب تمایل بیشتری دارند. ممکن است تا ۶ هفته زمان برای خشک کردن آهسته یک مقره مورد نیاز باشد که بسیاری از تولید کنندگان روند کنترلی خوبی برای تضمین حسن انجام این پروسه دارند. همچنان اما توجه به بکارگیری کارکنان حرفه ای و توجه مداوم به جزئیات بسیار هائز اهمیت است.

شکل: چرخاندن (عکس سمت چپ) و خشک کردن مقره های سرامیکی ساخته شده با پروسه ی پلاستیک/مرطوب.

روش جایگزینی برای تولید مقره ها ی سرامیکی توسعه پیدا کرد که توانست بسیاری از مراحل خشک کردنی که در بالا به آن اشاره شد را حدف کند. مهمترین سودی که در این راستا ارائه می شود، داشتن پروسه ی پایداریست که باعث کاهش ریسک ممکن در وجود استحکام مواد مختلف می باشد. این روش ایزو استاتیک نام دارد که با خشک کردن اسلیپ ها در نوعی پودر ریز شروع می شود و سپس در سیلندر های خشک تحت فشار زیاد پرس می شود. اصلی ترین مزیت این روش دارا بودن قابلیت تولید جایگاه های مخروطی خشک در زمان کوتاه می باشد. در حقیقت مقره هایی که به روش ایزواستاتیک تولید می شوند، مدت زمان تولید کمتر از ۲ هفته دارند، در مقابل مقره هایی که از روش مرطوب/پلاستیک برای تولید آنها استفاده می شود، به زمان تولید ۶ هفته یا بیشتر نیازمند هستند. همچنین، چرخش بصورت خشک انجام میشود. این باعث حذف آبرفتگی در مرحله ی خشک کردن رطوبت برای مرحله ی گرم کردن می شود که نتیجه در افزایش تحمل و استحکام میشود. جایگاه های پرس شده ی خشک بر خلاف جایگاه های رطوبت بیرون کشیده شده، هیچ جهت گیری ذره ای خاصی ندارند. به دلیل اینکه بدنه مرطوب توسط دهنه ی اکسترودر، رطوبتش حذف می شود و در نتیجه ی وجود اصطحکاک بین خاک رس و اکسترودر، خاک رس با شار بسیار آهسته تری می تواند در امتداد دیوار حرکت کند. در داخل جایگاه ها، بریدن هایی رخ می دهند که باعث استرس داخلی شده که می تواند نتیجه در خرابی کوره و کاهش استحکام مکانیکی داشته باشد. بسته به اینکه مقره ها از کدام قسمت جایگاه ها می آیند، این بریدن ها می تواند در نزدیکی های سطح خاتمه یابد. یکی از تهدید های قابل توجه برای کمربندیست که مقره ها را هنگامی که در حال خشک شدن هستند است.

نتیجه گیری

تقویت عملکرد مقره های سرامیکی تحت شرایط لرزه ای با روش های کاهش وزن امکان پذیر است. طراحی بهین شده بر پایه عملیات های واقعی خاص با بکارگیری مواد با استحکام بالا، همانند ماندن بر پروسه ی ساخت استوار، بهترین عملکرد ممکن را تضمین می کند.