دستیابی به لوازم جانبی کابل مقرون به صرفه تر و مطمئن تر از طریق طرح بندی بهتر، تولید و آزمایش

روش غیر مخرب جهت تخمین طول عمر بوشینگهای RIP ترانسفورماتور

شهریور ۵, ۱۳۹۸

آینده ی طراحی کابل ها و تجهیزات جانبی آن، فشار متوسط به فوق فشار قوی

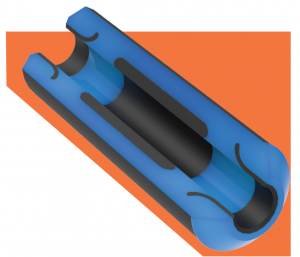

شهریور ۲۶, ۱۳۹۸در میان ساختارهای مختلف ممکن ، فناوری slip-on در جهان به استاندارد جهانی برای اتصال کابلهای فشار قوی بیرونی تبدیل شده است. یکی از دلایل این موضوع این است که استفاده از قطعات پیش ساخته و آزمایش شده با تستهای معمول برای عایق اصلی، ریسک بوجود آمدن خطا را هنگام نصب به حداقل می رساند. در عین حال، تقاضا برای سطح ولتاژ بالاتر، همراه با پیشرفت در مواد XLPE ، منجر به طراحی کابل با توانایی تحمل تنشهای میدانی بالاتر در لوازم جانبی آنها می شود. برای ادامه پیشرفت، نیاز به بهینه سازی در طراحی الکتریکی و همچنین بهبود هر دو فن آوری مربوط به مواد و تولید است.

ویژگیهای مکانیکی سیستم های کابلی نیز به پیشرفت و توسعه نیاز دارند. تعدادی نصب که اکنون در شرایط درخواستی در مکانها و شرایط خدماتی گوناگون در حال انجام است، بنابراین برای اطمینان از خدمات رسانی بدون مشکل نیاز به طراحی های قوی و مناسب است. علاوه بر این، از آنجا که کیفیت نصب میتواند از یک کشور به کشور دیگر متفاوت باشد، تحمل یک خطای خاص یکی دیگر از ویژگیهای مورد نیاز در لوازم جانبی کابلهای نسل بعدی خواهد بود.

جدا از تخصص لازم برای طراحی لوازم جانبی کابل برای ولتاژهای فشار قوی و فوق فشار قوی، تولیدکنندگان در این تجارت باید مبالغ زیادی را در تجهیزات تولید و همچنین در بخش آزمایش سرمایه گذاری کنند. علاوه بر این، از آنجا که قطعات عایق پیش ساخته فقط برای محدوده مشخصی از ابعاد کابل مناسب هستند ، بسته به ولتاژ و مقطع کابل، اندازه های مختلفی باید ارائه شود. این یعنی سرمایه گذاری اضافی، این بار به دلیل وجود اندازههای متفاوت. در حالت ایدهآل، برخی از استاندارد سازی ها برای محدود کردن تعداد قسمت های مختلف مطلوب، ممکن خواهند بود.

لایه های ماژولی برای قطعات پلاستیکی با اجازه دادن به تولید مقرون به صرفه تر و همچنین هزینه نگهداری کمتر، میتواند در این زمینه کمک کند. علاوه بر این، از آنجا که تغییرات در طراحی بسیار پرهزینه است، ایجاد طرح هایی که میتواند در انواع مختلفی از ساختارهای کابلی ساخته شده توسط تولیدکنندگان مورد استفاده قرار بگیرد،حائز اهمیت خواهد بود.

سرانجام، استانداردهای بین المللی برای کابل ها و لوازم جانبی آنها به اجزای آزمایش شده در کارخانه نیاز دارند. از این نظر، آزمایش معمول، یک هزینه اضافی در این تجارت است. از آن جایی که فرصتهای بهینهسازی روشهای آزمایش قبلی تعریف شده ممکن است محدود باشد، تجهیزات پیشرفته تر و استفاده از نمونهها هنوز هم میتواند به کاهش هزینه های آزمایش کمک کند.

این مقاله از سال ۲۰۱۷ ، با همکاری توماس کلین، اچارد وندت و استفان زیرهوت از STRESCON – یک شرکت متخصص آلمانی، متخصص در مشاوره در مورد لوازم جانبی کابل – به بررسی این چالشها و توصیه هایی برای مقابله با آنها پرداخته است.

کارآیی هزینهای و قابلیت اطمینان اجزای عایق مورد استفاده در لوازم جانبی از قبیل مخروط تنش و مفاصل ارتباطی به میزان پیچیدگی طرح در محل تولید آنها بستگی دارد. خوشبختانه، عایق کابلهای XLPE مدرن اکنون کم و بیش استاندارد شده و این بدان معنی است که دیگر نیازی به سفارشی سازی مخروطهای تنش در هر مورد نیست. در واقع ، لوازم جانبی مدرن میتوانند نیاز کلیه کابل های XLPE را که توسط تولیدکنندگان مختلف ساخته می شوند ، برآورده سازد. با این حال ، استانداردهای بین المللی هنوز هم برای تضمین، آزمایش نوع متداول را درخواست میکنند – که این یک نیاز منطقی با توجه به اینکه میتوان تفاوت های قابل توجهی در ابعاد عایق در کابل های فشار قوی مشاهده کرد، میباشد.

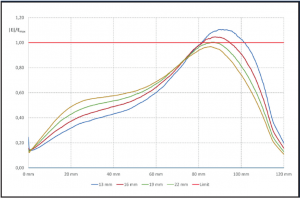

به عنوان مثال، کابلهای ۲۴۵ کیلوولت برخی از تولیدکنندگان دارای ضخامت عایقی ۲۲ میلیمتر یا بیشتر هستند در حالی که این اندازه در مورد سایر تولیدکنندگان فقط ۱۶ میلیمتر است. لوازم جانبی ممکن است با توجه به آستانه تحمل مجاز ، نیاز به کاهش بیشتر ضخامت در هنگام نصب داشته باشد، و بنابراین مجبور شوند تنش میدانی تقویت شده را با تنها ۱۳ میلی متر از عایق XLPE مدیریت کنند. شکل ۱ مؤلفه مماسی مقاومت میدان در طول رابط بین عایق کابل و پلاستیک مخروطی تنش لوازم جانبی را نشان میدهد. بدیهی است که لوازم جانبی نمیتوانند روی کابل های XLPE با ضخامت عایقی زیر ۱۹ میلی متر نصب شوند.

شکل ۱: افزایش تنش میدانی به دلیل کاهش ضخامت عایق XLPE.

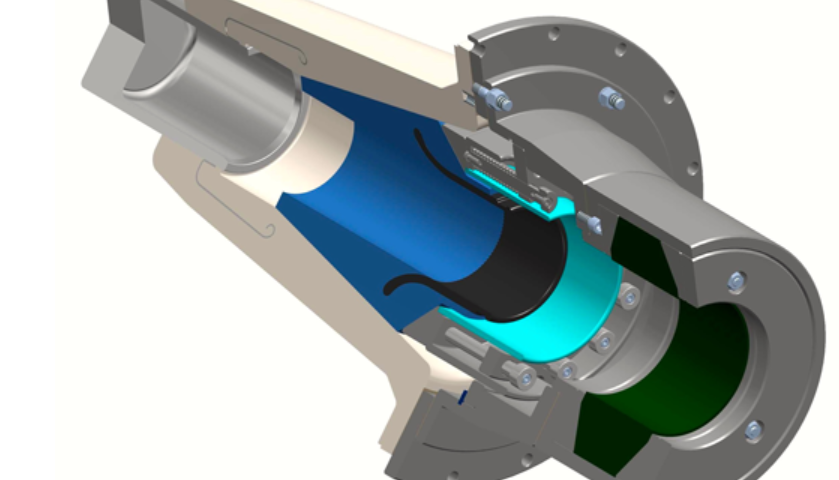

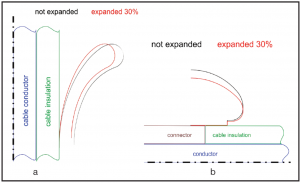

با این حال، با توجه به چیدمان بهینه مخروطهای تنش و دیفلکتورها (یعنی عناصر نیمه هادی تعبیه شده)، حداکثر تنشهای میدانی کاهش مییابد و این محصولات را حتی برای عایق بندی کابل نازک تر نیز مناسب می کند. چنین فرآیند بهینه سازی با استفاده از ابزارهای شبیه ساز عددی قابل دستیابی است. در این راستا، ضروری است که تغییر شکل مخروط تنش گسترش یافته یا بدنه مفصل نیز پس از فرایند لغزش آن روی یک کابل – تأثیری که خصوصاً هنگام شبیه سازی اتصالات و ترمینال مایعات ضروری است، در نظر گرفته شود. دلیل این امر چنین است که، برای این نوع لوازم جانبی، هیچ نیروی مکانیکی اضافی جدا از انبساط برای ایجاد فشار مشخص بین عایق کابل و مخروط تنش یا بدنه اتصالات وجود ندارد. با توجه به تنش مماسی بالا ، برای اطمینان از استحکام الکتریکی کافی در طول رابط ، چنین فشاری لازم است. تمام لوازم جانبی کابل از این نوع، از کنترل میدان هندسی – خازنی استفاده میکنند ، که به شکل قطعات رسانای یکپارچه ، یعنی دیفلکتورها ، بسیار وابسته است. شکل ۲ تغییر شکل ناشی از گسترش و انبساط را نشان می دهد.

تمام لوازم جانبی کابل از این نوع ، از کنترل میدان هندسی – خازنی استفاده میکنند ، که به شکل قطعات رسانای یکپارچه ، یعنی دیفلکتورها ، بسیار وابسته است. شکل ۲ تغییر شکل ناشی از گسترش و انبساط را نشان می دهد.

شکل ۲: تغییر شکل قطعات کنترل میدان رسانا: الف) دیفلکتورزمین ب) الکترود فشار قوی.

تغییر شکل دیفلکتورو مخروطهای تنش میتواند باعث افزایش تنش میدانی در لوازم جانبی شود. به دلیل طیف گسترده ای از قطرهای موجود در کابل، یک طراحی از لوازم جانبی خاص، تعدادی از مخروط های تنش با ابعاد مختلف را می طلبد. برای نگه داشتن این تعداد در کمترین حد ممکن ، به طراحی های بهینه سازی شدهی دیفلکتوراحتیاج دارید. همچنین برای هر اندازه مشخص مخروط تنش یا بدنهی اتصال باید حداقل و حداکثر انبساط را نیز در نظر گرفت. هدف در هر دو مورد این است که تمام قسمتها در طراحی از تنش الکتریکی در امان باقی بمانند. بهترین توزیع میدان در برخی از انبساط ها با میزان متوسط صورت میگیرد. فقط در موارد بسیار خاص، پدیده تغییر شکل، محدودهی گسترش عناصر کنترل میدان را محدود میکند. معمولاً حداکثر توسعه با فشار موردنیاز انجام میشود ، در حالی که حداکثر خصوصیات مکانیکی ماده الاستومری به گونه ای است که به دلیل کشیده شدن بیش از حد هیچگونه بریدگی رخ نمی دهد.

اما قابلیت اطمینان این روزها تنها ویژگی مهم لوازم جانبی کابل نیست. با تنوع بسیار زیاد در ابعاد کابل (به عنوان مثال سطح ولتاژ تا ۵۵۰ کیلوولت و مقطع رسانا تا ۳۰۰۰ میلیمتر مربع)، اندازه های متنوعی از اجزای عایق مورد نیاز است. از آنجا که قطعات از قبل قالب گیری شده در این فرایند وجود دارد ، به سرمایه گذاری های زیادی برای انواع مختلف و اندازه های مختلف عایق ها احتیاج می باشد. از این رو طرح بندی مقرون به صرفه بسیار ضروری است و می توان با “طرح های ماژول گونه” در این قسمت ها محقق شود، جایی که این اصطلاح بدان معنی است که میتوان از اجزای عایق یکسان برای انواع مختلف لوازم جانبی استفاده نمود ، مشروط بر اینکه ابعاد کابل یکسان باشد. به عنوان مثال، از همان دیفلکتورهاي زمين ميتوان براي مخروط هاي تنش پر شده از مايع و نوع خشك ترمینال و بدنههای هاي مفصل نيز استفاده كرد. این امر به کاهش هزینه های مربوط به قالبگیری و ذخیره سازی کمک میکند.

فنآوریهای تولید

پلاستیک سیلیکونی

این روزها، پلاستیک سیلیکونی به عنوان ماده اولیه اصلی برای مخروط های تنش و بدنههای اتصال به طور گسترده در لوازم جانبی کابل فشار متوسط و فشار قوی استفاده میشود. دلیل آن خواص برجسته و همچنین طیف گسترده ای از فرمولاسیون در دسترس آن است. با هم، این به معنی امکان شخصی سازی خواص و همچنین سهولت نسبی در تطبیق فرآیندهای تولید برای پاسخگویی به نیازهایی با برنامه های مختلف است.

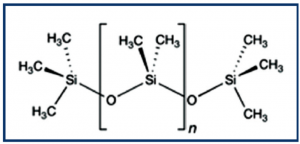

شکل ۳: ساختار شیمیایی پلی دی متیل سیلوکسان (PDMS).

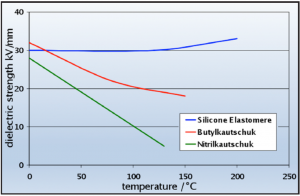

شکل ۴: قدرت دی الکتریک با توجه به عملکرد دما.

مؤلفه اصلی پلاستیک سیلیکونی، پلیمر متیل پلی آمی متیل سیلوکسان (یا PDMS) است. ساختار مولکولی آن “ستون فقرات” ساخته شده از توالیهای تکراری سیلیکون (Si) و اکسیژن (O) است. استحکام اتصال بین این عناصر دارای انرژی نسبتاً بالایی از ۴۵۱ kJ / mol در مقابل ۳۴۸ kJ / mol و ۳۵۲ kJ / mol که به ترتیب مربوط به پیوندهای C-C یا C-O است، میباشد، که در پلیمرهای با مواد آلی یافت میشود. این انرژی پیوند بالاتر باعث ثبات حرارتی و پایداری در برابر اشعه ماوراء بنفش و همچنین مقاومت در برابر پیری میشود. علاوه بر این، پلاستیکهای سیلیکونی با انعطاف پذیری بالا در طیف وسیعی از دما، انعطاف پذیر باقی مانده و حتی خاصیت الاستیکی را حتی تا ۵۰- درجه سانتیگراد نشان می دهند. مزیت دیگر آن وابستگی کم به دماست که از خصوصیات الکتریکی آنها به شمار میآید ، همانطور که در شکل ۴ نشان داده شده است، که مقاومت دی الکتریک (DS) پلاستیک های مختلف را به عنوان تابعی از دما نشان میدهد. در محدوده دمایی که مورد مطالعه قرار گرفت ، DS برای پلاستیک سیلیکونی تقریباً مستقل از دما است.

طول عمر مطلوب مخروطهای تنش و بدنههای اتصال برای کاربردهای فشار قوی و EHV ، تحت فشارهای الکتریکی و مکانیکی معمولی، بیش از ۴۰ سال است. پلاستیکهای سیلیکونی این نیاز را برآورده میکنند. در واقع، این ادبیات موارد متعددی از منحنیهای مربوط به طول عمر لوازم جانبی کابل سیلیکون HV و EHV را که اندازه گیری شده و عمر بیش از ۵۰ سال را در شرایط کاری معمولی و در با شدت میدان نامی نشان داده است، بیان میکند.

پلاستیک سیلیکون RTV-2 به دلیل داشتن ویسکوزیته کم و پردازش ساده ، از مواد عایق مناسب برای مخروط تنش و بدنههای اتصال است. این روزها، پلاستیک سیلیکونی مایع (LSR) به دلیل سهولت نسبی در تطبیق فرمول آن برای مطابقت با خواص مورد نظر و همچنین مزایایی که در طول تولید ارائه می دهد، تبدیل به ماده مورد استفاده، شده است.

اپراتور در انتظار تکمیل چرخه تزریق قالب است.

فرایندهای تولید

دو ماده پلاستیک سیلیکونی به طور قابل توجه متفاوت، برای اجزای سازنده مخروطهای تنش و بدنههای اتصال استفاده میشود. دیفلکتورزمین و الکترود فشار قوی (نمونه های شکل ۲ که کنترل میدان هندسی را نشان میدهد) باید از پلاستیک سیلیکونی نیمه رسانا ساخته شود در حالی که در بدنهی پلاستیکی عایق تعبیه میشود. رابط بین این دو در حین تولید نیاز به توجه ویژه دارد و باید پیوستگی به حدی حاصل شود که خطر شکستگی مواد در هنگام آزمایش بین سطحی وجود نداشته باشد. به ویژه در این راستا، ترکیبی از LSR های نیمه هادی و عایق بسیار مناسب است، زیرا در این حالت پیوستگی را میتوان بدون یک عامل ویژهی مربوط به پیوستگی و چسبندگس به دست آورد.

به طور مشابه، با افزایش ولتاژ اسمی ، به دلیل افزایش قدرت میدانی در این مناطق ، وجود گرد و غبار و به ویژه ذرات گرد و غبار رسانا بسیار مهم تر می شود. بدین ترتیب تولید بدنههای عایقی فشار قوی و EHV باید در محیطی با شرایط حداقل میزان گرد و غبار و یا حتی بدون آلودگی انجام شود و دیفلکتورهای نیمه رسانا همیشه باید قبل از استفاده با دقت تمیز شوند. پارامترهای زیر در طرح فرآیند تولید بسیار مهم هستند:

- جرم / حجم ذرات

- انواع پلاستیک سیلیکونی انتخاب شده

- پیش بینی تعداد ذرات

- تعداد متغییرها

علاوه بر طراحی، انتخاب تجهیزات مانند دستگاههای اندازه گیری و ماشینهای مخلوط کننده، واحدهای کلمپ و ماشینهای تزریق قالب نه تنها فقط در طراحی قالب مورد استفاده قرار میگیرند، بلکه فرایند تولید را تعیین میکند. پارامترهای مهم در اینجا شامل موارد زیر است:

- تعداد حفرهها

- ورودی های قابل تغییر برای پوشش متغییرها

- محل و طراحی ورودی سیستم ها

- طرح تهویه

- طرح سرریز مواد

- استفاده از خلاء

- طرح گرمایش قالب

- مفهوم جداسازی ذرات جوش برقی داده شده

- خصوصیات سطح داخل حفرهها

یک فرایند قالب گیری تزریقی برای تولید مخروط تنش فشار قوی با حجم زیر ۱۰ لیتر انتخاب میشود. LSR با خواص مکانیکی خوب ، استحکام کششی و مقاومت بالا در برابر پارگی، بهترین ماده اولیه میباشد. به طور کلی، چنین نوع هایی از ویسکوزیتهی نسبتاً بالایی برخوردار هستند اما هنگام استفاده از دستگاه قالبگیری تزریقی مشکلی ایجاد نمیکند ، علاوه بر این شرایط پایداری را از یک shot به shot دیگر تضمین میکند. الزامات زیر باید برآورده شود و در واقع به طور معمول برآورده میشود.

- تولید چندید هزار قطعه در سال

- تولید انعطاف پذیر ولی اقتصادی از اندازه های کوچک تا اندازههای بزرگ

- پوشش انواع مختلف

- تعداد حداقل ابزار

- تا حد زیادی بدون کار مجدد اجزاء و مخروط های تنش

- عدم استفاده از تقویتکنندههای چسبندگی

- فرآیندهای تولید نیمه اتوماتیک.

قالب هایی برای دیفلکتورهای رسانای مخروط تنش به صورت ابزاری با چهار حفره طراحی شده است. حفرهی قابل تعویض امکان انعطاف پذیری را در صورت لزوم فراهم میکند. همچنین قالب های مخروط تنش به صورت ابزاری با دو حفره طراحی شدهاند. دیفلکتورها با دست درج می شوند. انجام تزریق در سیلندر، تزریق درون قالبها، نظارت بر دما، زمان جوش برقی و حركات بازكنندهی قالبها با قالب گیری گستردهی قطعات، همگی توسط دستگاه قالب گیری تزریقی كنترل می شوند.

اپراتور فقط باید مخروطهای تنش کامل شده را از قالب جدا کرده ، حفره ها را تمیز کرده ، دیفلکتورجدید را وارد کرده و روند نیمه خودکار را دوباره شروع کند. استفاده از ابزارهای چند حفرهای باعث کاهش زمان ساخت در هر قسمت قالب گیری میشود. همانطور که بحث شد ، انتخاب مواد مختلف LSR چسبندگی کامل بدنه عایق بر روی دیفلکتورهای نیمه رسانا را بدون نیاز به یک تقویت کنندهی چسبندگی تضمین میکند. نتیجه کلی یک فرایند تولید اقتصادی است.

در مورد مخروط تنش فشار قوی و بدنههای اتصال مفصل، حجم عایق در تعیین فرایند بهینه تولید اهمیت بیشتری پیدا میکند. از آنجا که حجم بدنه عایق با افزایش ولتاژ اسمی به میزان قابل توجهی افزایش می یابد، مدت زمان جوش دادن برقی نیز بسیار افزایش مییابد. بر اساس تجربه ، تولید بدنه های مفصل فشار قوی با ولتاژ اسمی ۱۱۰ کیلوولت یا عکس:

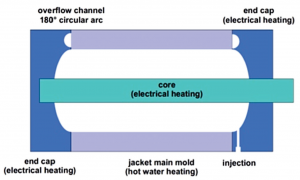

حسن نیت HIGHVOLT Prüftechnik.higher دیگر در دستگاه قالب گیری تزریقی بزرگ اقتصادی نیست. در عوض، برای بدنه های عایقی بزرگتر (یعنی حجم بیشتر از ۱۰ لیتر) ، باید از فرایند تولید متفاوتی استفاده شود. اصل طراحی قالب برای اجزای مفصل فشار در شکل ۵ نشان داده شدهاست. سطوح قسمتهای قالب در خارج از مناطق تحت فشار الکتریکی بدنهی مفصل قرار دارد. تراز قالب میتواند افقی یا عمودی، در طول عملیات پر کردن و جوشکاری باشد. موقع پر شدن قالب، در حالت قالب کج، که امکان بهبود تهویهی هوا را فراهم میآورد ، حاصل می شود.

شکل ۵: اصل طراحی قالب برای بدنهی مفصل فشار قوی

قالب در دستگاه کلمپ هیدرولیکی نصب می شود. این کار باعث میشود باز و بسته شدن قالب برای قرار دادن دیفلکتورها و قالب گیری مجدد بدنه های مفصل ترمینال، آسان شود. علاوه بر این، دستگاه کلمپ مانع از این میشود که فشارهای داخلی بالا در حین جوشکاری، قالب را باز کند. برای پر کردن قالب از یک دستگاه دوز سنج و مخلوط کن دو قلو استفاده می شود تا تامین مداوم مواد تضمین شود.

از بخاری آب گرم برای گرمایش اصلی قالب استفاده میشود. با استفاده همزمان از چیلر ، قالب را میتوان به سرعت گرم یا سرد کرد. به این ترتیب ، در صورت لزوم ، در هنگام پر کردن قالب و جوشکاری ، می توان مشخصات دمای پیچیده را اجرا کرد. علیرغم این، زمان جوشکاری به دلیل ضخامت دیواره هنوز هم نسبتاً طولانی است. کوتاه کردن زمان ساخت با استفاده از بخاری پیش گرم شده (به عنوان مثال AVT) قابل دستیابی است. در اینجا، LSR مخلوط شده قبل از ورود به قالب، با افزایش دمای ΔT ~ 50K مواجه می شود. كاهش زمان جوشکاری از ۳۰ تا ۵۰٪ ميتوان از اين طريق بدست آید، اما در اين صورت لازم است كه نوع LSR با ويسكوزيتهی كوچك نيز به حداقل برسد تا تلفات فشار را به حداقل برساند. این فرایند برای تولید بدنه های مفصل با حجم بزرگ نیز میتواند تا حد زیادی به صورت خودکار انجام شود که نیاز به کار دستی حداقل شود. با این حال، بهره برداری از سیستم پیچیده تر نیاز به کادر آموزش دیده دارد.

تست معمول

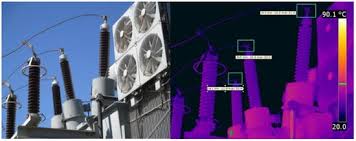

IEC 62067 و همچنین سایر استانداردها نیاز به انجام آزمایش معمول بر روی هر طول از کابل و همچنین عایق بندی اصلی همه لوازم جانبی از پیش ساخته شده دارند. این شامل یک آزمایش تخلیه جزئی AC و یک تست ولتاژ AC است ، از ۳۱۸ کیلوولت در ۲۴۵ کیلوولت ولتاژ نامی به عنوان مثال. ۴۴۰ کیلوولت در ۴۲۰ کیلوولت ولتاژ نامی. بسته به ولتاژ نامی ، چنین آزمایش ۳۰ یا ۶۰ دقیقه طول میکشد.

منبع ولتاژ و طرح بندی

بر اساس فضای موجود در دسترس ، منبع ولتاژ را میتوان به عنوان یک ترانسفورماتور با عایق روغنی معمولی با بوشینگ فشار قوی برای ثانویه طراحی کرد. سپس یک تست فشار قوی برای ترانسفورماتور و بقیه تنظیمات استفاده میشود. اتصالات قطعات میتواند دارای عایق هوا باشد اما با در نظر گرفتن ولتاژ تست زیاد لوازم جانبی، ۲۴۵ کیلوولت نامی و بالاتر، ترخیصهای ایمنی بزرگ میشوند و به منطقه قابل توجهی احتیاج دارند. در عمل، محدودیت های دسترسی دقیق باید اعمال شود. علاوه بر این، (bay) آزمایش باید به دلیل داشتن حساسیت بیشتر در اندازه گیری تخلیهی جزئی محافظت شود.

در مقابل ، با استفاده از یک عایق گازی SF6 یک تنظیم فشرده تر را امکان پذیر میکند و محافظ فلزی GIS عملکرد خوبی را در تستهای PD فراهم میکند. همه اجزای سازنده در محفظههای فلزی ساخته شده اند ، بطور معمول لولههایی از آلیاژ آلومینیوم شبیه به نوع مورد استفاده شده در GIS متصل به شبکه ساخته شده اند.

بسته به تعداد و مدت زمان انجام آزمایش های معمول، از ترانسفورماتور با عایق گازی نسبتاً ارزان نیز میتوان استفاده کرد. این طرح شبیه به یک ترانسفورماتور بزرگ است که درون یک مخزن پر از گاز SF6 ساخته شده است. تنها نقطه ضعف، خنک کننده ناکارآمد سیم پیچ ها و هسته است. بنابراین، در صورت استفاده سنگین و زیاد، از ترانسفورماتورهایی با عایق روغنی با بوشینگ روغن – SF6 استفاده می شود.

برخی از آزمایش ها، محیط SF6 را برای كنترل تنش الکتریکی بالا در یك تجهیز جانبی شبیهسازی شده انتخاب میكنند و این نیاز بدیهی است كه ما را در استفاده از طرح GIS برای سیستم كامل ترغیب كند. داشتن تعدادی bay تست جداگانه ساخته شده از بخشهای خالی لولههای GIS با نوعی اتصال کنندههای استاندارد به هادی فشار قوی یا مجهز به سوکت برای اتصال کابل فشار قوی با لوازم جانبی GIS مفید است. این bay تست را میتوان با استفاده از یک باس بار تک قطبی با قطع کنندهها و کلیدهای زمین اتصال از منبع ولتاژ جدا کرد. بنابراین دژنکتورهای گرانقیمت لازم نیست. بدین ترتیب امکان اعمال فشار یا تخلیه برخی از اتاقکهای آزمایش در حالی که آزمایشات در سایر اتاقکها در حال انجام میباشد، امکان پذیر است.

نمونه ای از تنظیم تست GIS با ترانسفورماتور دارای عایق روغن.

Bay تستها باید با گاز SF6 یا در صورت وجود ولتاژ تست زیر ۲۰۰ کیلوولت ، با هوای تمیز با فشار ۲/۰ تا ۷/۰ مگاپاسکال پر شود. برای SF6 ،تست bay باید تخلیه شود و گاز باید در مخزنی ذخیره شود که هر بار به آن نیاز شد در دسترس باشد. به همین ترتیب ، قبل از اینکه مجدداً محفظه پر شود ، هوای محیط تخلیه می شود تا از آلودگی گاز جلوگیری شود. تجهیزات سرویس گاز SF6 مورد استفاده برای این روش به یک عامل تعیین کننده چرخه زمانی کل مجموعه آزمایش تبدیل میشود و بنابراین این از نظر اقتصادی نادرست است که اهمیت این موضوع کمرنگ شود. دسترسی به bay تسها از طریق دریچه فشار یا درب محکم شده است. تعویض نمونههای آزمایش در یک bay تست حتی اگر با پیچش های سریع انجام شود، بیشتر هم کارآمد می شود.

تنظیمات آزمایش

همانطور که در IEC 62067 لازم است، آزمایش معمول میتواند یا با آزمایش “عایق اصلی” لوازم جانبی از پیش ساخته شدهی نصب شده بر روی یک قطعه از کابل، یا با استفاده از “لوازم جانبی میزبان” یا ” لوازم جانبی شبیه سازی شده” برای اجزای سازنده انجام شود. دومین حالت ممکن است نیاز به ولتاژ بالاتر از ولتاژهای تست معمولی داشته باشد تا اطمینان حاصل شود که تنشهای الکتریکی در اجزای لوازم جانبی حداقل به اندازه لوازم جانبی کامل هنگام قرار گرفتن در معرض ولتاژ آزمایش باشد. مناسب ترین روش برای نصب قطعات یا قطعات اصلی عایق لوازم جانبی برای هر تست بستگی به نوع لوازم جانبی و طرح مورد نظر دارد.

بدنهی مفصل

بدنه های مفصل ساخته شده از یک قسمت واحد به طور کلی بر روی دو قطعه کابل به خوبی تست میشود. لایه نیمه رسانا خارجی شامل میدان الکتریکی در داخل بدنهی مفصل است و امکان آزمایش آسان در هوا را تحت فشار جوی فراهم میکند. معمول است که به طور موقت از یک لایه بیرونی رسانای اضافی و شاید یک لایه عایق دیگر به هدف محافظت استفاده شود. با توجه به طراحی شکاف صفحه، این منطقه باید به طور جداگانه کنترل و نظارت شود. بدنهی مفصل بر روی کابلهای مخصوص تهیه شده نصب شده است که قطر آن حداقل انبساط مکانیکی مورد نیاز برای مقابله با فشار الکتریکی در طول رابط کابل – سیلیکون را فراهم می کند. اگر انبساط بیش از حد زیاد باشد، روند نصب و نتیجهی آن رضایت بخش نمیباشد و بدنهی مفصل اتصال به طور غیر ضروری از نظر مکانیکی از قبل تحت فشار قرار میگیرد.

با این وجود بدنهی مفصل اتصال نصب شده توسط فشار دادن دو قطعهی کابل از یکدیگر، امکان آزاد شدن بخشی از فشار مکانیکی را فراهم میکند. به همین دلیل، کابل باید در داخل بدنه مفصل یا توسط نوعی کانکتور مخصوص یا توسط یک مکانیزم بیرونی نگه داشته شود که موقعیت صحیح لبه های صفحه کابل و کانکتور داخل مفصل را تضمینکند.

برای لوازم جانبی با اندازههای قابل توجه ، نصب میتواند تنها با استفاده از برخی از دستگاههای مکانیکی یا هیدرولیکی انجام شود. از این تجهیزات همچنین میتوان برای صحیح قرار گرفتن کابل در جای خود استفاده کرد. یک rig طراحی شده برای این منظور میتواند برای اطمینان از نصب موفقیت آمیز و نتایج تست خوب هر بار مفید باشد.

ترمینالGIS و کاربرد در فضای باز

با توجه به GIS و ترمینال معمول در فضای باز، اجماع این است که مخروط تنش تنها بخشی از عایق اصلی است که به غیر از سوکت GIS به آزمایش معمول نیاز دارد. در صورت وجود ترمینال در فضای باز، مخروط تنش بر روی یک قطعه کابل با قطر مناسب نصب میشود و در یک چیدمان GIS تنظیم میشود. سپس انتهای کابل توسط نوعی الکترود کروی محافظت میشود. فشار گازبه طور صحیح فراهم شده است، به شرط آنکه تنش الکتریکی در مخروط تنش به خوبی در محدوده طراحی شده باشد، اما هنوز هم تا حدودی بالاتر از حد معمول در ترمینال فضای باز است. این نیازهای استاندارد را برآورده میکند.

بسته به طراحی ترمینال و سوکت GIS ، این نوع مخروط تنش به طور معمول میتواند به همان روش آزمایش شود. سوکت ها همچنین در یک محفظه GIS نصب شده اند. در صورت طراحی سیستم GIS برای ولتاژ بالاتر از لوازم جانبی مورد آزمایش ، نوعی لوله یا آستین فلزی اغلب در داخل محفظه آزمایش برای تنظیم فشار الکتریکی روی هدف آزمایش مورد نیاز خواهد بود.