پوشش های سلیکونی برای کاربردهای ولتاژ بالا (بخش اول)

واحد بخار نیروگاه سیکل ترکیبی کاشان افتتاح شد

دی ۲۴, ۱۳۹۷مدير عامل شركت توزيع نيروي برق تبريز خبر داد افتتاح نيروگاه خورشيدي ۱۰۰ كيلوواتي در تبريز

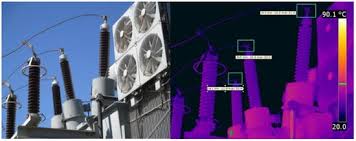

دی ۲۶, ۱۳۹۷با وجود این که امروزه هنوز استفاده از چینی ها در دستگاه های ولتاژ بالا سهم بزرگی را به خود اختصاص می دهند، اما اهمیت آشکار عایق های پلیمری کامپوزیتی (CPI) با پوشش های سیلیکونی را از تعداد دستگاه های ولتاژ بالای زیادی که مجهز به این نوع عایق ها هستند میتوان دریافت. صنعت محافظه کار برق، تحت فشار توسعه بازار که بیشتر و بیشتر بر ایمنی و افزایش نگرانی های زیست محیطی و نیز کاهش هزینه ها و زمان تحویل کوتاه تر متمرکز است در حال تغییر است. در این مقاله، مزایای شناخته شده CPI در زمینه مهندسی ولتاژ بالا برای دستگاه های الکتریکی (وزن کم، غیر شکننده، ایمنی انفجار، هیدروفوبیت و غیره) و همچنین معایب شناخته شده (پیری تحت تاثیر تنش های چند بعدی) که توسط تجربه آزمایش بر روی دژنکتور ها، بوشینگ ها، ترانسهای اندازهگیری، برق گیر ها و ترمینال های کابل ها جمع آوری شده است مرور خواهد شد.

کلمات کلیدی: پوشش سیلیکون، برقگیر، بوشینگ ها، دژنکتورها، ترمینال های کابل، ترانس های اندازهگیری

- مقدمه

تا کنون قیمت اولیه خرید و تجربه گذشته معیاری برای انتخاب عایق های به کار رفته در خطوط انتقال و توزیع و همچنین بخش عایق ایستگاه و دستگاه های(خارجی) بوده است. بعضی از کاربران، به عنوان مثال، ادعا می کنند که با عایق های چینی تا زمانی که به صورت منظم شسته شوند در نقاط آلوده مشکلی ندارند. همین کاربران اغلب تمایلی به استفاده از CPI ها ندارند، حتی با وجود اینکه بتوانند به طور قابل توجهی نیاز به این تمیز کردن و شست و شو آنها را کاهش دهند. به همین ترتیب، کاربرانی هستند که CPI ها را به طور گسترده در شبکه خود نصب کرده اند و انرژی زیادی (زمان و پرسنل) را برای نظارت بر شرایط سرویسدهی به این عایق، صرف می کنند. شاید هم در هنگام محاسبه هزینه کلی مورد توجه قرار نگرفته باشد.

با این حال، بسیار مهم است تا یادآوری شود که قیمت اولیه خرید یک قطعه فقط قسمتی از هزینه در طول عمر (هزینه عمر نهایی) آن قطعه است. برای مثال، شرکت اسرائیل الکتریک، هزینه های تعمیر و نگهداری در طول عمر یک عایق معمولی چینی را به طور متوسط حداقل سه برابر بیشتر از قیمت خرید محاسبه کرده است. همین امر در مورد هزینه قدرت تحویل داده نشده به علت خرابی عایق ها نیز صدق میکند که انتظار می رود هزینه در این صورت چندصد و چند هزار برابر قیمت خرید باشد. بنابراین، بحرانی ترین مشکلی که برای انتخاب یک عایق خاص (بدنه) از گزینه های مختلف موجود وجود دارد، طول عمر مورد انتظار از یک عایق است، اما نه در شرایط ایده آل بلکه در شرایط کاری واقعی.

در مورد طول عمر مورد انتظار CPI ها شک هایی وجود دارد و این عامل اصلی محدود شدن استفاده بیشتر از آنهاست. با این حال، پیری زودرس تنها عامل طول عمر کمتر CPIها نیست. همچنین ممکن است هر رویدادی منجر به محدودیت در طول عمر مورد انتظار عایق های معمولی شود، به عنوان مثال: خوردگی بیش از حد پین در دیسک های کلاه و پین، آسیب ناشی از خرابکاری، زلزله ای که باعث قطع کامل برق در سیستم گسترده می شود، تغییر شرایط محیطی که نیاز به جایگزینی عایق وجود دارد. از سوی دیگر، وزن سبک عایق کامپوزیت پلیمر (یعنی هزینه نصب کمتر) و هزینه خرید کمتر، صرفه جویی در هزینه های دیگر، هزینه عمر آنها (هزینه چرخه عمر) را به طرز قابل ملاحظه ای کاهش می دهد که حتی طول عمر دو برابر کوتاه تر نسبت به عایق های معمول را جبران می کند.

بر این اساس، به منظور دستیابی به انتخاب مطلوب نوع عایق / بدنه برای کاربردهای خاص، یک مهندس باید عوامل زیر را در نظر بگیرد: محیط کاری (شرایط واقعی)، انتظارات عملکرد و هزینه کل مورد انتظار در طول عمر (خرید، نصب، تعمیر و نگهداری، از دست دادن درآمد ناشی از قطع برق).

در عین حال تامین کنندگان تجهیزات الکتریکی باید این واقعیت را بپذیرند که ارائه تکنولوژی جدید در هزینه ی یکسان یا بالاتر طول عمر نهایی و همراه با بعضی عوامل خطر، انگیزه ای برای خرید در مشتری ایجاد نمی کند.

پس از شروع پیشرفت آرام در طول ۱۹۶۰، CPI ها برای خطوط هوایی از اوایل سال ۱۹۹۰ می توانند یک محصول کامل در نظر گرفته شوند. نتایج یک نظرسنجی که اخیرا از CIGRE منتشر شده نشان می دهد که CPI ها اکنون جایگزین عایق های چینی یا عایق های معمولی مورد استفاده در خطوط انتقال در سراسر جهان هستند و همچنین نشان میدهدکه میزان خرابی آنها بسیار شبیه به گزارش های ثبت شده از عایق های معمول است (۰٫۵ تا ۱٫۵ خرابی عایق در هر ۱۰۰۰۰ نصب در سال). این نتیجه با یافته های یک نظرسنجی ژاپنی در سال ۱۹۹۸ سازگار است.

در عین حال، پوشش پلیمری اکنون جایگزین واقعی عایقهای چینی برای تولید برق گیر های توزیع است و کاربردهای بیشتر در لوازم جانبی کابل و همچنین در عایق های توخالی برای عایق بندی ایستگاه ها و دستگاه ها را پیدا کرده است. اگرچه امروزه چینی های اولیه، هنوز هم اکثریت مصرف مواد را برای عایق های ولتاژ بالا به خود اختصاص می دهد، اما صنعت برق محافظه کار تحت تاثیر مزایای تکنولوژی CPI زیر تغییر می کند.

- وزن کم باعث افزایش طراحی اقتصادی برج ها یا به طور غیر مستقیم امکان ارتقاء ولتاژ سیستم موجود بدون تغییر در ابعاد برج می شود. وزن سبک همچنین اجازه می دهد تا فاصله بین هادی و زمین و فاصله فاز به فاز افزایش یابد که باعث کاهش میدان های الکتریکی و مغناطیسی می شود. همچنین بدلیل سبکی وزن تجهیزات، نیاز به استفاده از جرثقیل های سنگین برای جابجایی و نصب نیست و در نتیجه منجر به صرفه جویی در هزینه کار میشود.

- عملکرد بسیار بهتری نسبت به عایق های معمولی در کاربردهای فضای باز در حضور آلودگی های سنگین دارد، به ویژه در مورد لاستیک سیلیکون که دارای یک هیدروفوبیت ذاتی است که پس از از دست دادن هیدروفوبیت ترمیم شده و به لایه های آلودگی منتقل می شود.

- بیشترین نسبت استحکام مکانیکی به وزن، که امکان ساخت برج ها را با طول بیشتر فراهم می کند.

- در تمایز با عایق های مرسوم خطوط پست، هنگامی که تیراندازی ممکن است باعث سقوط هادی به زمین شود، عایق های پلیمری کامپوزیت می توانند بدون آسیب های الکتریکی و مکانیکی فوری به عملکردشان ادامه دهند.

- کاهش هزینه های تعمیر و نگهداری مانند شستن عایق ها که اغلب برای عایق های معمولی در شرایط آلوده مورد نیاز است.

- کاهش قیمت خرید (افزایش مقادیر تولید عایق ها و رقابت در بازار)، هزینه های حمل و نقل و نصب کمتر، هزینه نگهداری کمتر و غیره،

علاوه بر مزایای ذکر شده فوق به طور خاص به عایق های خطی یا به طور کلی برای همه عایق های پلیمری کامپوزیت، عایق های مرکب توخالی و یا پوشش پلیمری که به عنوان یک پوشش برای دستگاه های مختلف استفاده می شود، مزایای زیر را در مقایسه با همتای عایق چینی ارائه می دهد:

- مقاومت بیشتر در برابر زمین لرزه؛

- پوشش ضد انفجاری در شرایط قوس داخلی،

معایب عمده CPI ها عبارتند از: محدودیت در طول عمر طولانی، طول عمر نامشخص و اشکال در شناسایی عایق های معیوب و همچنین در نظارت بر عملکرد و فرسودگی عایقها های بکار رفته و در حال سرویس دهی. یک فاکتوری که نسبت به آن اطلاعات کافی وجود ندارد اینست که- تولید کنندگان، CPI ها را به عنوان محصولاتی که نیاز به مراقبت در هنگاه استفاده ندارد عرضه کردهاند- که باعث شده است این عایقها به عنوان ابزار استفاده شود در نتیجه ی خراب شدن آنها توسط رفتارهای غلط مکانیکی می شود. امروزه دستورالعمل های استفاده ی درست در دسترس هستند.

پیری و عمر مورد انتظار CPI ها به عوامل متعددی بستگی دارد که بسیاری از آنها با شرایط محیط سرویس مرتبط هستند در حالی که دیگران با شرایط عملیاتی مرتبط هستند. اگرچه اثرات فرسایش طبیعی آب و هوایی بر روی پیری CPI ها تاثیر گذاشته است، اما تجربه ای عالی وجود دارد که نشان می دهد طول عمر آنها با نقاط ضعف طراحی و کنترل کیفیت در طول فرایند تولید بیشتر ارتباط دارد. تلاش های بزرگی برای به دست آوردن ترکیب مطلوبی از خواص خوب مواد که امروز برای تولید CPI ها استفاده می شود و حل مشکلات مختلف مربوط به ضعف های طراحی عایق انجام شده است. با این حال، و به علت عدم استاندارد سازی، همه طرح های عایق بندی به همان میزان از کیفیت نرسیده اند. اگر چه آزمایشگاه روال طراحی و توسعه را شتاب می دهد، تنها روش مطمئن برای تشخیص طرح های خوب از بد، رفتار آنها در شرایط واقعی است.

- لاستیک سیلیکونی به عنوان ماده ی پوششی

۲-۱ فرمولاسیون لاستیک سیلیکونی

لاستیک سیلیکون (SIR) برای اولین بار در سال ۱۹۴۴ تولید شد و علاوه بر عایق بندی در فضای باز در عایق های ویژه کابل های مورد استفاده با درجه حرارت بالا (۱۵۰ درجه به بالا) استفاده شد. لاستیک سیلیکونی که در نواحی عایق ولتاژ بالا مورد استفاده قرار می گیرد عمدتا بر پایه پلی دی متیل سیلوکسان (PDMS) است. پلیمر بدون اتصال به فرم پاستا یا مایع تر است. این ترکیب شامل سیلن پرکننده های غیر بلوری سیلیس آمورف برای کنترل رئولوژیک و آلومینا تری هیدرات (ATH) به عنوان یک ضد شعله اضافه است زیرا PDMS پر نشده بیش از حد قابل اشتعال است. ATH همچنین قدرت دی الکتریک و مقاومت ترکینگ را بهبود می بخشد. ترکیبات معمولی همچنین دارای مقادیر کمتری از روغن سیلیکون برای کنترل فرآیند هستند. مواد شیمیایی مورد استفاده برای crosslinking نیز اضافه شده اند. ستون فقرات PDMS شامل سیلیس متناوب و اتم های اکسیژن با دو گروه متیل متصل به هر اتم سیلیسیم است. مهم است بدانیم که تمام لاستیک های سیلیکون یکسان نیستند. خواص مکانیکی و الکتریکی PDMS اولیه می توانند با تغییر گروه های آلی متصل به اتم های سیلیکا یا نوع و غلظت مواد افزودنی و پرکننده های که مورد استفاده قرار می گیرد بهبود یابد. هر سازنده دارای فرمول مخصوص SIR خاص خود است، بنابراین خواص ممکن است تحت شرایط سرویس به طور گسترده ای از یکی به دیگر متفاوت باشد.

در مهندسی ولتاژ بالا SIR ها اغلب براساس سیستم پختی که استفاده می شود طبقه بندی می شوند:

- ولکانیزاسیون درجه حرارت بالا (HTV): پراکسید باعث تولی رادیکال های آزاد می شود.

- ولکانیزاسیون دمای اتاق (RTV): واکنش های تراکمی

- لاستیک سیلیکون مایع (LSR): واکنش hydrosilylation

لاستیک HTV از درجه حرارت بالا (۱۸۰ ° C) به عمل می آید، این نوع دارای بالاترین مقاومت حرارتی و مقاومت در مقابل پارگی بهتر در مقایسه با سایرین است. این برای تولید تمام کاربردهای عایق پلیمر کامپوزیت (توزیع، انتقال و ایستگاه) استفاده می شود. از آنجا که لاستیک HTV سخت است، نیاز به فشار بالا در قالب وجود دارد و به همین دلیل شکل دهی گران تر است. نوع RTV از دمای اتاق عمل می آید و به عنوان یک سیستم تک جزیی و دوجزیی (RT- 2) موجود است. سیستم تک جزیی به عنوان پوشش های اسپری قابل استفاده برای بهبود عملکرد آلودگی عایق های معمول سرامیکی استفاده می شود. فرآوری در حالی که پوشش در معرض هوا است در دمای اتاق انجام می شود. سیستم دوجزیی، که در حدود ۶۰ درجه سانتیگراد ولکانیزه می شود، در تولید عایق کامپوزیت هسته ای توخالی استفاده می شود. LSR ماده ای با نیاز به فشار کمتر است و از ۱۵۰ درجه سانتیگراد تا ۲۰۰ درجه سانتیگراد ولکانیزه می شود. ثبات حرارتی LSR تقریبا به خوبی H است. تعدادی از تولید کننده های عایق های پلیمری کامپوزیتی بلند و توخالی که این موادانتخاب کرده اند،یافته اند که بهترین مصالحه بین عملکرد مورد نیاز و هزینه های تولید است.

قدرت آب گریزی

به وضوح از شیشه و پرسلین با مقدار انرژی آزاد بالای سطح (قدرت چسبندگی سطح جامد خود و آب را تعیین می کند) مشخص شده است که چنین موادی به راحتی قابل خیس شدن هستند (آب تشکیل یک لایه دوم در سطوح آنها می دهد)،در حالی که مواد آلی انرژی آزاد سطحی کمتری دارند. در چنین سطوح دست نخورده ای، آب قطرات گسسته را بسیار آسان تر از یک فیلم پیوسته بوجود می آورد. به خاطر همین ویژگی در صنایع عایقها امروز اصطلاح آب گریزی استفاده می شود. با این حال، تنش های محیطی مختلف مانند رسوب آلودگی، تأثیر آب، نور خورشید، کرونا و فعالیت های تخلیه سطح می تواند باعث از دست رفتن ویژگی آب گریزی و تبدیل از حالت هیدروفوب (آب گریزی) به حالت هیدروفیل (قابل مرطوب شدن)شود.

از سایر پلیمرهای دیگری که استفاده می شود تشخیص داده شده است که پس از مدت کوتاهی تحت تاثیر قرار گرفتن در آب و هوا هیدروفیل می شوند و این همیشه قطعی است، ولی SIR ها توانایی منحصر به فرد برای ریکاوری و آب گریز ماندن دارند. این نوع رفتار SIR ها یکی از مزیت های اصلی استفاده از آنها در عایقها های ولتاژ بالای فضای باز می باشد. رفتار هیدروفوبیک از تشکیل لایه ی آب آلوده بر روی سطوح عایقها که در ایجاد جریان نشتی نقش دارد و به طور کلی منجر به فعالیت های تخلیه سطح می شود و سطوح عایقها را از بین می برد جلوگیری می کند. تفاوت های گسترده ای در سینتیک ریکاوری در بسیاری از مقالات پژوهشی گزارش شده است که نشان می دهد که پدیده ریکاوری ترکیبی پیچیده از چندین مکانیسم است. اوون و همکاران مکانیسم های قابل قبول برای بهبود هیدروفوبیت SIR پس از قرار گرفتن در معرض کرونا یا پلاسما را خلاصه کرده اند.

- مهاجرت گونه های با جرم مولی پایین از حجم به سطح.

- تغییر جهت گیری گروه های قطبی در سطح به داخل حجم.

- چگال شدن گروه های سیلانول در سطح.

- آلودگی های خارجی سطح.

- تغییر در زبری سطح

- از دست دادن گونه های پر اکسیژن فرار به جو

مهندسان عایق در اسلحه خانه های خود دارای چندین سلاح هستند، از جمله فاصله نشتی، شکل سایبان ها، نگهداری دوره ای مواد و غیره برای این که عایقها ها به خوبی کار کنند. قدرت آب گریزی تنها یکی از اینهاست اما یکی از قدرتمندترین ها است.

همانطور که قبلا تأکید کردیم، اگرچه هیدروفوبیت مهم است، اما معیار پایان زندگی برای SIR ها نیست، در صورتی که پوشش های عایقها با توجه به این ویژگی، کاهش فاصله جریان خزش را طراحی نکنند. یعنی، اگر یک پوشش سیلیکون دارای فاصله جریان خزشی کافی بین سایبان شکل ها و فاصله بین آنها صورت مناسبی باشد، حلقه های کرونا به درستی طراحی شده باشند (در صورت لزوم) و لاستیک سیلیکون به درستی برای مقاومت فرسایش و شیار طراحی شده باشد، طول عمر و عملکرد نباید توسط تلف سطحی آب گریزی در طول زمان تعیین شود.

به طور طبیعی، عملکرد طولانی مدت یک عایقها SIR بستگی به از دست دادن و ریکاوری خواص سطحی آن دارد. مکانیزم های درگیر پیچیده و وابسته به ترکیب مواد، طراحی و شرایط خدمات محیطی هستند. از دست دادن آب گریزی باعث تغییر پایدار ماده می شود، اما این امر لزوما بدین معنا نیست که عملکرد بدتر شده است. یک دوره کافی که در طی آن علت از دست رفتن آب گریزی غایب یاشد یا به میزان قابل توجهی در شدت کاهش یابد برای ریکاوری شدن خاصیت آب گریزی نیاز است. مطالعات تجربی زمان ریکاوری، نتایج متفاوت در جدول ۱ نشان می دهد.

جدول۱)زمان ریکاوری مطابق با نتایج تجربی مختلف

|

۲۴ |

۲۳ |

۲۲ |

۲۱ |

۲۰ |

مرجع |

|

۲۴ ساعت |

۶-۱۵ ساعت |

چند ساعت |

۲-۵ ساعت |

۹۰ دقیقه |

زمان ریکاوری |

|

– |

– |

– |

۹۰ |

۶۶ |

درصد ریکاوری |

مطالعات آزمایشگاهی، که بسیاری از آنها بسیار شدیدتر از شرایط عملیاتی هستند، به از دست دادن برگشت ناپذیر آب گریزی یا شرایط نامطلوب پایان عمر نرسیدند. فهمیده شد که مخزن گونه های با جرم مولی پایین موجود برای بازیابی بسیار بزرگ است. علاوه بر این، شناخته شده است که انتقال هیدروفوبیت به آلودگی و یا به سطح پس از از دست دادن هیدروفوبیت، از مقدار کمی مواد استفاده می کند.

برخی از عایقها های SIR برای مدت ۲۰ سال در خدمت بوده اند و همچنان دارای خواص خوب و شیار جدی نیستند. مطالعات نشان داده است که پس از ۸ تا ۱۲ سال، مولکولهای با جرم مولی کم کاهش نمی یابد. اشکال دیگر پیری پوشش SIR مانند کربن زدایی بیش از حد، فرسایش اسید، تخریب عایق های سایبان شکل بوسیله جرقه و غیره، می تواند از طریق انتخاب فرمول بندی مواد تجربه شده و طراحی خوب جلوگیری شود.

۲٫۳- پیری

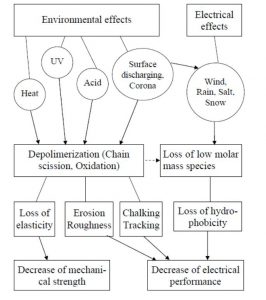

در مورد عایق های پلیمری کامپوزیت، اصطلاح پیری، که عموما مترادف برای تضعیف یا تخریب تدریجی خواص مهم است، به مواد پوششی اطلاق می شود. پیری ناشی از تنش های مختلف در شرایط کاری عایقها عبارت اند از : الکتریکی، مکانیکی و محیطی. تنش های زیست محیطی شامل عوامل مانند آلودگی، رطوبت (مه، شبنم، رطوبت، باران)، اشعه ماوراء بنفش، فشار، دما، مواد شیمیایی و غیره است. تمام تنش های فوق دارای تاثیر سینرژیک بر روی عایق هستند (شکل ۱)

شکل۱) نمایش روند پیری مواد پلیمری

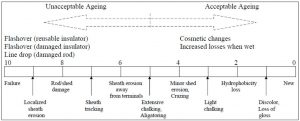

از آنجایی که پیری می تواندبه واسطه تغییرات بصری در پوشش عایق آشکار باشد، R. Gorurبه واسطه تجربیات شخصی خود با عایقهای پلیمری کامپوزیت، نمودار پیری که در شکل ۲ آمده است را ارائه داده است.

شکل۲) نمودار پیزی Gorur

همانطور که مشاهده می شود، تغییرات سطحی مختلف به عنوان پیری قابل قبول (انتظار نمی رود که موجب خرابی شود) و پیر شدن غیر قابل قبول (می تواند باعث خرابی شود) دسته بندی شده است. تجربه خدمات نشان می دهد که بسیاری از خرابی های CPI که تا کنون رخ داده اند به پیر شدن واقعی ربطی ندارند، بلکه به فرمول بندی ضعیف مواد (شماره ۶ در شکل ۲)، ضعف های فرایند تولید و کنترل کیفیت ناکافی (شماره ۸ در شکل ۲) مرتبط هستند. با استفاده از فناوری CPI امروز، این مشکلات نباید رخ دهد، مگر در مکان هایی با شرایط محیطی بسیار شدید که چنین حوادثی مانند آنهایی که به عنوان شماره ۷ و ۹ در شکل ۲ ذکر شده اند بتوانند رخ دهند.

INTERNATIONAL COLLOQUIUM: “Asset Management of Switching Equipment and New Trends in Switching Technologies”