کاربرد مقره های کامپوزیتی (سیلیکونی) در سیستم های HVDC

جنبه های عایقی هنگام تبدیل خطوط انتقال از AC به DC

تیر ۱۸, ۱۳۹۸

توسعه تولید بوشینگ های RIP توسط سازندگان

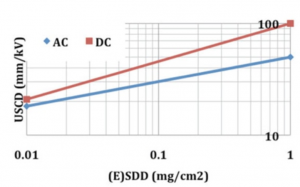

مرداد ۱, ۱۳۹۸از قدیم، طراحی عایقی برای خطوط انتقال DC نسبت به AC خواهان بیشتری دارد، مخصوصا از نقطه نظر عملکرد آلودگی. شکل ۱ – پایین مثلا برگرفته شده از آزمایشگاه تست مقره های سرامیکی می باشد و فاصله خزشی مخصوص (USCD) لازم برای عملکرد مناسب در آلودگی شدید که بوسیله چگالی فرسایش نمکی (SDD) اندازه گیری شده است را ترسیم می کند. این ارتباط از آن به بعد بوسیله تجربه ی میدانی تایید شد. با توجه به منحنی قرمز رنگ، خطوط HVDC که با مقره های سرامیکی طراحی و تجهیز شده است عملکرد خوبی از خود نشان داده در حالی که مقره هایی که با USCD کمتری طراحی شده اند بیشتر در معرض احتمال جرقه هستند. همچنین از گراف این حقیقت برداشت می شود که با توجه به میزان آلودگی خطوط DC ممکن است نیاز به عایق بندی بیشتری نسبت به USCD های بالا برای AC باشد. این می تواند نتیجه در پارامتر های طراحی غیر واقعی، مخصوصا وقتی ترکیبی از UHV و آلودگی سنگین داریم، باشد. در وضعیتی ک میزان آلودگی بسیار زیاد باشد (SDD = 1 mg/cm2 )، فاصله خزشی کلی بزرگتر از ۹۰ متر برای رشته مقره ۸۰۰ کیلوولت مورد نیاز خواهد بود. به این معنای که طول غیر واقعی و عجیب حدود ۲۷ متر برای هر مقره با فاکتور خزشی ۳٫۴ در یک محدودیت معمولی برای عملیات های DC می باشد.

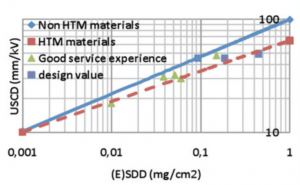

DDC برای مقره های کمپوزیتی نیز طراحی بسیار خشکی ارائه می کند. البته این مقره ها از مواد انتقالی آبگریز موجود در چترک های پلیمریشان بهرمند می باشند. با توجه به این شکل ۲ نتایج اولیه آنالیز در CIGRE WG C4.0.03. را نشان می دهد. اساسا، این نشان می دهد که مقره های HTM در SDD یکسان نسبت به مقره هایی که از مواد غیر HTM ساخته شده اند، USCD کمتری نیاز دارند. این موضوع نه تنها بوسیله تحقیق و بررسی های آزمایشگاهی (شکل ۲ / منحنی نقطه ای ) بلکه بوسیله تجربه ی عملی نیز (نقاطی از شکل ۲ که به خط HVDC منسوب هستند) نشان داده شده است. طبق شکل ۲، در شرایط آلودگی بسیار زیاد (e.g. SDD 1 mg/cm2) فاصله خزشی ۵۲ متر برای مقره کامپوزیتی ۸۰۰ کیلوولت کافی می باشد. در مقابل طول مقره در نتیجه حدود فقط ۱۴ متر می شود زیرا مقره های کامپوزیتی در CF بالا تر بسیار بهینه تر عمل می کنند(۳٫۸ در این مورد در مقابل مقدار ۳٫۴ برای کپ و پین سرامیک).

شکل ۱- مقره های با کپ و پین سرامیکی: USCD در مقابل SDD ( مرجع برای AC به مقدار فاز به زمین rms و برای DC به مقدار بیشینه فاز به زمین)

شکل ۲- USCD در DC به عنوان عملکرد دشوار بودن سایت DC: مقایسه ی HTM (کامپوزیت) و غیر HTM (سرامیک)

واقعیت این است که این موارد فقط تحت شرایط بسیار آلوده ای بررسی شده است که در مناطق کمیابی ممکن است رخ دهد. اما هدف ما اینست که از نظر کیفیت بر پارامتر های طراحی عایقی بحرانی تاکید شده و مقایسه مزیت های استفاده از کامپوزیت نشان داده شود. با توجه به جنبه های در دسترس بودن و تاثیر هزینه میزان آلودگی بر DC، طراحی مقره ها باید کاملا جزئی و با دقت انجام شود. این نیازمند ارزیابی آلودگی سایت با استفاده از انجام اندازه گیری بر روی مقره های تحت بار هنگامی که تست های آزمایشگاهی به عملکرد مقره ها گزیده شده کمک می کند است. این نوع عملکرد به میزان زیادی به مشخصات و خواص بستگی دارد (منحنی شکا ۱ و ۲ فقط بخشی از میانگین عملکرد را نشان می دهد). با استفاده از منحنی های آماری می توان بعدا ریسک جرقه را قابل قبول کند.

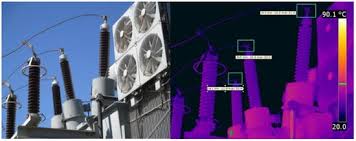

دو مورد از جنبه های مهم مقره ها براای کاربرد DC مواد بکار رفته در محفظه و مشخصات آنهاست. با توجه به اولین مورد، تست ردیابی و فرسایش با AC (IEC 60587) استاندارد شده ولی هنوز در باره اینکه آیا تست مشابه برای DC نیز نیازمند است بحث وجود دارد.