توسعه تولید بوشینگ های RIP توسط سازندگان

کاربرد مقره های کامپوزیتی (سیلیکونی) در سیستم های HVDC

تیر ۲۵, ۱۳۹۸

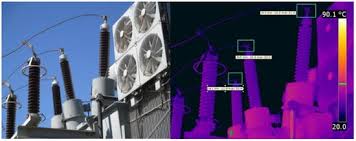

شرایط نظارت بر بوشینگ های چگالنده

مرداد ۸, ۱۳۹۸گرایشات و تمایلات کنونی به نظر بدون اشتباه هستند. پس از سال ها پیشرفت و اطلاح، تکنولوژی بوشینگ های خشک بالاخره به وضوح به نظر می رسد که نسبت به تکنولوژی ورقه های روغنی که دهه ها این عرصه را از آن خود کرده بودند، در حال پیشی گرفت است. اکنون یا به دلیل حالت شکست امن تر، کمتر تاثیر گذاشتن بر محیط و یا ریسک آتش سوزی کمتر، بوشینگ های با کاغذ رزینی و حتی بوشینگ های با کاغذ مصنوعی با سرعت بیشتری به انتخاب مورد علاقه برای استفاد در عملیات تبدیل شدند. این تغییر بازار همچنین باعث گسترش یافتن تولید حجم بالایی از این بوشینگ ها نیز شده است. در واقع یکی از صاحبان بازار سرمایه گذاری چشم گیری در جهت افزایش ظرفیت دستگاه، مخصوصا برای واحد های با ولتاژ بالا کرد. INMR اخیرا بازدیدی از امکانات تولید کارخانه Ludvika ی ABB انجام داد تا مدیریت آن را ملاقات کرده و در باره ی عوامل پست صحنه این توسعه و همچنین اینکه چگونه این عوامل باعث ایجاد این شرکت شده اند، صحبت کرد.

طبق صحبت های هنس لیندر (Hans Linder) ، چند سال گذشته با افزایش یسیار زیاد تولید بوشینگ های RIP مشخص شده است. وی همچنین افزود، آقای وایس Vice رئیس قطعات ترانسفورمر شرکت ABB در سوئد:”ما شاهد افزایش تمایل در حوزه ی انرژی در برابر HVDC بیشتر و همچنین پروژه های UHV بوده ایم. این در نتیجه باعث افزایش بسیار زیاد تقاضا بای بوشینگ های خشک شده است. ما خودمان را برای این موضوع آماده کرده ایم.”

ترانسفورمر یدکی در ایستگاه تبدیل HVDC در مرکز چین

افزایش تعداد پروژه های خطوط انتقال، دلیل استفاده از بوشینگ های خشک برای امنیت و شرایط محیطی را بیشتر مشخص می کند.

لیندر و مدیر عمومی، دانیل هالوارسون (Daniel Halvarsson) جدولی ارائه کردند که میزان رشد UHV را در پروژه های AC و DC در سراسر جهان نشان می دهد. در طی سال ۲۰۱۹، شیب منحنی که بطور زیادی متاثر از چین و هند، جاهایی که استفاده از بوشینگ های خشک تقاضای بیشتری دارد، افزایش پیدا کرده بود. برای مثال کشور چین، یکی از بیشترین بازار های بوشینگ های خشک، دارای بیش از ۹ پروژه خط UHV شامل سه خط DC 100 کیلوولت و شش خط ۸۰۰ کیلوولت است. بقیه ی ۷ پروژه هم اکنون در دست ساخت هستند.

رئیس بخش تحقیق وو توسعه، راجر هدلاند (Roger Hedlund) توضیح می دهد که با حرکت به سمت ولتاژ های بالا تر با افزایش انتقال قدرت، همچنین می توان شاهد افزایش شار جریان در بوشینگ ها بود. این به این معناست که ابعاد تیوب (محفظه) نیز افزایش می یابد. “چالش های زیادی حین افزایش مقیاس بوشینگ ها به UHV وجود دارند”. او همچنین اضافه می کند ” افزایش مقیاس طراحی نیز مانند موضوع تولید روند خطی ای نداشته و بصورت ضربه ای رشد می کند. و این نیازمند تجربه ای کافی و مناسب در آن سطوح ولتاژمی باشد.”

عکس: بوشینگ RIP در ایستگاه تبدیل در نروژ

عکس: کارخانه لودویکا (Ludvika) برای بوشینگ هایی که با پنج آزمایشگاه های تست HV تجهیز شده اند، که سه تا از آنها در تولید جاسازی شده اند.(۰عکس سمت راست) تست تعویض پلاریته بر روی بوشینگ های RIP اجرا شد.

جدا از مدیریت همه ی نیاز ها در حین مواجه با تولید بوشینگ های بزرگتر، هالوارسون گزارش می دهد.مثال، بسیاری از ایستگاه های مختلف کالاهای وارداتی بعضی مواقع بسیار نزدیک به مناطق پروسه پاکسازی واقع شده اند. تصمیم کنونی اینست که این ایستگاه ها را به یک مرکز دریافت تغییر مکان داد. تغییر دیگر نیز کاهش لرزه های غیرضروری تجهیزات همزمان با حذف لیفتراک از محیط تولید و محدود کردن آنها به انبار می باشد. هالوارسون می گوید:” دانستن تمام چیز های مورد نیاز برای تولید بوشینگ جهت کاربردهای پر تقاضا مانند UHV همزمانی این تغییرات را مخصوصا مهم می کند. ولی این را می توان دید که به انجام رساندن این ها باعث باقی ماندن لیدر ها بازار نه تنها برای بوشینگ های RIP بلکه برای بوشینگ های OIP نیز به همین ترتیب می شود.

جنبه دیگری که بر روی میزان و شار تولید بوشینگ ها تاثیر می گذارد پروسه تست آنها می باشد. متخصص، لارا جانسون (Lara Jansson) اشاره می کند که نیازمندی ها و قوانین جدید IEC انجام تست امواج ذوتین (معمولی) را برای تمامی بوشینگ های با رنج ولتاژ ۱۰۰ کیلوولت و یا بیشتر، چیزی که قبلا فقط برای موارد بالای ۲۴۵ kV نیاز بود را اجباری کرده است. این کار به جهت این بود که نیازمندی های تست به استاندارد های ترانسفورمر های موجود بیشتر همسو شود. “ترانسفورمر های OEM قبل از سوار کردن بوشینگ ها بر روی ترانس از هر گونه نقطه ضعفی مطلع می شوند.” او همچنین افزود: ” و این تست مازاد تبدیل به یک نیازمندی تولید و همچنین به یک افزایش قیمت در بوشینگ ها شد.”

همچنین جیسون گزارش داد که اکنون تقاضا برای تست نسبت به قبل بیشتر شده است، تست هایی مانند اعمال ولتاژ برای اندازه گیری تخلیه جزئی، تلفات و ظرفیت های خازنی. و این، آنطور که او احساس می کند، به دلیل وجود رقابت تولید کنندگان بیشتر در این حرفه و همچنین فشار قیمت نتیجه شده از درصد تکمیل ظرفیت صنعت می باشد. هدلوند اضافه کرد که تست همچنین بهترین راه برای مشخص کردن محدودت های افزایش فشار بر مواد است. درنتیجه مدت هاست که به طور پیوسته تست بخشی از پروسه تولید برای بهینه سازی طراحی و کاهش نرخ شده است.

عکس: پست برق UHV در جنوب آفریقا که در سال ۲۰۱۳ با بوشینگ های OIP تجهیز شده است ولی پروژه هایی مانند این بیشتر به استفاده از تکنولوژی RIP مایل هستند.

جیسون توضیح می دهد که: تا کنون بازار مربوط به ۸۰۰ کیلوولت AC توسط بوشینگ های با کاغذ آغشته شده به روغن OIP احاطه شده بود ولی هر همین حین بود که یکی از صنایع بزرگ شروع به استفاده از RIP کرد. این شرکت کانادایی جزو ۱۰ کشوری جهانی بود که با ولتاژ بالای ۵۰۰ کیلوولت سر کار داشت، پس از آن در چین، آمریکا، برزیل، ونزویلا، هند، آفریقای جنوبی، کره، اوکراین و روسیه نیز شروع شد.” اگر همه ی این صنایع نام برده شده ناگهان به تکنولوژی RIP روی می آوردند، تولید کنندگان بوشینگ احتمالا نمی توانستند که ادامه دهند. البته همچنان این یک روند واضحیست و حتی اگز ما بزرگترین سازنده های نوع OIP باشیم، قطعا این روند را دنبال می کنیم.”

به عنوان یک تولید کننده هر دو نوع این تکنولوزی بوشینگ ها، شرکت ABB در صدد این برآمده است که مزایا و معایب هر دو تکنولوژی را به مشتریان اطلاع داده و این اجازه را به آنها دهد تا طبق نیاز خود هر کدام از این ها را انتخاب کنند. جانسون می گوید ” هر موقع که با مشتریان رو به رو می شوم، در رابطه با مزایا و مشخصات تکنولوژی خشک صحبت می کنم. ولی در نهایت مدیران دارایی نیاز دارند که این ها را با نیاز خودشان هماهنگ و منطبق کنند. نکته کلیدی اینجاست که مطمئن شوسد آنها از تمام اطلاعات جنسی که خریداری می کنند آگاهی دارند”.

برای مثال جانسون به این نکته اشاره کرد که تمامی بوشینگ های RIP کاملا خشک نیستند چراکه بوشینگ های با هسته ی آغشته به رزین می توانند همچنان در ساختار خود دارای روغن باشند. “استاندارد اینگونه می گوید که فاصله بین هسته و پوشش خارجی میتواند بوسیله یک مایع و یا هر عایقی پر شود”، او تاکید کرد که: “بعضی از مشتریان این وضوع را در نظر نمی گیرند کخ RIP به تنهایی راه حل بوشینگ کاملا خشک راا تضمین نمی کند. و همچنان امکان وجود روغن و گازی که فواصل بین هسته و عایق خارجی را پر کند وجود دارد که باعث انبصاط در برابر گرما می شود. ما راه حل تکنولوژی کاملا خشک را ارائه می دهیم که بر پایه ی ژل به جای روغن و گاز می باشد.” جانسون به تاکید بر اینکه وجود روغن در بوشینگ همیشه به عنوان یک زنگ خطر برای بروز آتش سوزی و جرقه است و باعث افزایش فشار و در نتیجه پاره شدن پوشش خارجی می شود، ادامه می دهد. “تمام هدف از استفاده از تکنولوژی RIP حذف هر گونه ریسک آتش سوزی می باشد.” او همچنین گفت: “پس چرا کاملا خشک نباشد؟”.

عکس: دستگاه سیم پیچ هسته در مواجهه با نسل جدید ماشین های اوتوماتیکی که پروسه حذف رطوبت را مانیتور کرده تا زمان خشک کردن متقاعب را کاهش دهد. بازدید از کارخانه بوشینگ در لودویکا نشان داد که شرکت ABB اخیرا در صدد سرمایه گذاری بر روی ساده سازی روند تولید و افزایش ظرفیت، مخصوصا برای بوشینگ های RIP، می باشد. برای سیم پیچی کردن هسته هایی تا ارتفاع متر از ماشین هایی با جدیدترین تکنولوژی که دو سال پیش نصب و رها اندازی شده اند استفاده می شود. بر اساس گفته های یکی از مهندسین تولید، هانا اکسترند (Hanna Ekstrand)، تلاش بسیار زیادی برای حذف رطوبت از کاغذ در پروسه سیم پیچی انجام می شود تا زمان خشک کردن بعدی برای هسته های …. در کوره را کاهش دهد. علاوه بر این، دوربین هایی بر روی ماشین ها تعبیه شد تا این پروسه را مرتبا مانیتور کرده و بررسی کند که فویل های خازنی همیشه مرتب با ورقه ها هم تراز شده و هیچگونه پیچ خوردگی وجود ندارد.

عکس: کانداکتور بصورت عمودی در قالب قرار گرفته شده که شکل نهایی و ابعاد هسته را نشان می دهد.

عکس: فضاهای هسته با اپوکسی خشک تحت وکیوم با سنسور های خاصی مواجه می شود تا اجازه دهد گردش دما کاملا تحت کنترل باشد.

پس از عملیات سیم پیچی و خشک کردن، هسته ها بوسیله ی جرثقیل های هوایی به محلی که در آنجا آماده آغشته شدن به اپوکسی هستند منتقل می شوند. هسته های بصورت عمودی داخل قالب ها قرار داده می شوند تا شکل و ابعادشان تعیین شود که سپس وارد ظروفی برای آغشت شدن می شوند.

یکی از پیشرفت های اخیر در اینجا استفاده از نوع جدیدی ظرف است. ” شکل ظاهری ظروف قدیمی مکعبی بود” اکسترند (Ekstrand) می گوید:” و در نتیجه خیلی ایده آل برای تابش پرتو به هسته ها نیست. اگر شکل ظرف گرد باشد، امواج گرما بصورا موثرتری به هدف برخورد می کند.” تاثیر اعمال تغییرات این چنینی اینست که این پروسه در عوض سه روز در دو روز انجام می شود. این باعث کاهش یکی از تنگنا های اصلی پروسه تولید برای بوشینگ های RIP می شود.

انجام عملیات آغشته سازی هسته به اپوکسی تحت وکیوم یکی از بحرانی ترین مراحل تولید بوشینگ های RIP می باشد نه تنها به این دلیل که معمولا به زمان بیشتری نیاز دارد، بلکه چرخه دمای این پروسه باید مرتبا کنترل شود. در غیر این صورت، هدلاند (Hedlund) تاکید می کند، این ریسک وجو دارد که پیشرفت استرس های داخلی موجب شکستن، لایه لایه شدن و یا موارد دیگر بر روی بدنه شود. هر کدام ازین مواد باعث خورد شدن مواد گران قیمت است. هدلاند می گوید، “قدم های متعددی در جهت توسعه ی تولید بوشینگ های RIP و یکی از نتایج آن اینست که نرخ خرابی های امروزه کمتر و بازده بیشتر نسبت به قبل است.” همچنان، هسته های RIP که ازین پروسه بیرون می آیند در معرض بازرسی های قبل از تست می باشند تا اطمینان حاصل شود که تمامی واحد ها با عایق های خارجی نیازمندی های تستی که در آینده بر روی آن انجام می شود را می گذراند.

همزمان هدلاند تاکید می کند که طول و ابعاد هسته های آغشته شده به رزین اپوکسی به طور مداوم در حال رشد می باشد. این به این معناست که حتی ظروف بلندتری هم ممکن است برای فرایند کیوریند و خشک کردن بدنه ها با حجم بیشتر نیاز باشد، که این حتی باعث افزایش درخواست بر نظارت با دقت بر روی این پروسه باشد.

کامپیوتر ها و المنت ها و اجزای حرارتی نیز در این جهت بوسیله تایید کردن چرخه حرارتی صحیح کمک می کنند و البته این در حالیست که تمامی اجزا و المنت ها به خودی خود سیستم مانیتورینگ به جهت اطمینان ازینکه آنها همیشه در بازه تحمل تعیین شده قراردارند را دارا هستند. اکسترند توضیح می دهد: “ما می خواهیم که تمامی این فرایند ها را از بالا به پایین و از درون به داخل بر روی هسته های ما انجام گیرد.”

عکس: مکان های بسیار مناسب برای قالب هاب آهنی برای فرم دادن بدنه اپوکسی تا به شکل مورد نظر بسیار نزدیک باشد.

جزء دیگری از تولید هسته های خارجی به گفته جانسون، اینست که چقدر بدنه به قالب شکل مورد نظر نزدیک می باشد. ” فلسفه ما اینست که قالب بندی ها را تا حد ممکن به شکل نهایی نزدیک کنیم و این درحالیست که تولید کنندگان دیگر گاهی هسته های بصورت کنستانتره قالب بندی کرده تا به شکل مورد نیاز در بیاید. برای هر دو رویکرد مزایا و معایبی وجود دارد. هر دو برای تولیدات با حجم بالا، مثل اینجا، فکر می کنم رویکرد ماف رویکرد بهتریست چراکه روند ماشینی این پروسه را کاهش می دهد.”

عکس: هسته های RIP، معمولا با وزن تا حدود ۲۰۰۰ کیلوگرم، که جهت تبدیل به شکل و ابعاد مورد نظر به کارخانه ارسال شده اند.

در واقع، بیشترین سرمایه گزاری بر روی اوتوماتیک شدن و پر بازده شدن هر چه بیشتر ماشین آلات شده است. هسته های قالب بندی شده، که می توانند حتی تا ۲۰۰۰ کیلوگرم وزن داشته باشند، به عنوان ابزاری برای برش طرح پایانی دقیق و همچنین شیار دادن حلقه های O در داخل ماشین آسیاب می چرخند. همچنین، جهت صرف جویی در زمان، ماشین ها بصورت همزمان بر روی کانکتور فلزی انجام می شود. در حالی که در حال حاضر ماشین ها دچار ظرفیت اضافی شده اند، جانسون