تست چسبندگی بین میله ی فایبرگلاسی و محفظه در عایق های کامپوزیتی

آینده ی طراحی کابل ها و تجهیزات جانبی آن، فشار متوسط به فوق فشار قوی

شهریور ۲۶, ۱۳۹۸

استراتژی تعمیرات و نگهداری برای پشتیبانی از امنیت انرژی منطقه ی خلیجی

مهر ۱۶, ۱۳۹۸تجربه جهانی با مقرههای کامپوزیتی امروزه به موازات کلاههک و پین عایقها، با تعدادی بیش از ۲۰ میلیون قطعهی در حال خدمات رسانی، در نظر گرفته شده است. این جمعیت از لحاظ طراحی، مواد و روشهای تولید از عایقهای نسل های مختلف تشکیل شده است. در ابتدا ، عدم درک کامل فن آوری کامپوزیت، همانطور که برای برخی از عایق های نسل ۱ و ۲ معمولی بود، منجر به بروز مشکلات کیفیتی از جمله آب بندی ضعیف ، نقص در رابط بین میله هسته و محفظه پلیمری، تخلیه الکتریکی از پایین، ردیابی میله، شکستگی و ترک خوردگی شد. این نقایص مورد تأیید، مورد بررسی و باعث سرانجام بهتری در نسل های بعدی قرار گرفت. در حقیقت ، با توجه به یک پروژه بین المللی در مورد تشخیص و عیب یابی به کمک مادون قرمز ، که در سال ۲۰۰۲ به پایان رسید، باید به آزمایش عایقها با شبیه سازی عایقهای دارای نقص شده عمداً اعتماد کرد، زیرا هیچ نمونه معیوبی در آن زمان نمیتوانست در حال خدمات رسانی باشد. اما اخیراً، در نتیجه رشد سریع تولید و ورود بسیاری از رقبای جدید به این بازار ، مقرههای کامپوزیتی این روزها میتوانند از کیفیت های بسیار متفاوتی برخوردار باشند. در نتیجه ، موضوع کیفیت رابط بین میله فایبرگلاسی و محفظه پلاستیکی سیلیکون از اهمیت جدیدی برخوردار شده است. در واقع، چندین تحقیق در زمان خدمات رسانی و همچنین پس از آن تأیید کردهاند که علت اصلی بسیاری از نارسایی های اخیر در این زمینه، چسبندگی ضعیف در این رابط بحرانی بوده است. این امر به روشنی توسط آزمایش های چسبندگی غیر استاندارد آشکار شد، اما نه با آزمایشهای مبتنی بر استاندارد IEC موجود برای تأیید صحت واسط ها. بنابراین، کیفیت به عنوان خصوصیتی کاملاً مطابق با استانداردهای IEC موجود در رابطه با چنین عایق هایی در نظر گرفته نشده است. در سال ۲۰۰۸ ، استانداردهای اصلی محصول برای مقرههای خط کامپوزیت (IEC 61109 و IEC 61952) برای تراز کردن با نسخه اول IEC 62217 اصلاح شد – استانداردی که در مورد همه عایق های کامپوزیت فشار قوی اعمال می شود و تست های متداول از جمله تست رابط، آزمون هسته، آزمایش های محفظه و غیره را پیشنهاد و به آن تأکید میکند. استاندارد IEC 62217 آخرین بار در سال ۲۰۱۲ مورد بازبینی قرار گرفت، با تغییراتی که عمدتا در آزمون پیری UV و تست های نفوذ رنگ انجام شد. علاوه بر این، هر دو آزمایش چرخ و تنش چندگانه به گزارش فنی IEC منتقل شدند. در حال حاضر استاندارد IEC 62217 توسط MT19 TC36 دوباره مورد بازبینی قرار گرفته است. می توان در نظر گرفت که استانداردهای IEC که در بالا به آنها اشاره شد، از دانش به دست آمده در یک دهه یا همین حدود استفاده کردهاند و چندین آزمایش کماکان در IEC 61109 از زمان معرفی آنها در نسخه اول تا کنون تا حد زیادی بدون تغییر ماندهاند. به نظر میرسد نیاز به بررسی دقیق این استانداردهای IEC ، به ویژه با توجه به تجربه اخیر در زمینههای گزارش شده ، وجود داشته باشد.

با توجه به این موضوع ، گروهی از ۹ شرکت برق اروپایی ، یعنی Amprion در آلمان ، الیا گروپ در بلژیک و آلمان ، E.ON در سوئد ، ESB در ایرلند ، Fingrid در فنلاند ، REE در اسپانیا ، Statnett در نروژ ، Svenska Kraftnät و Vattenfall در سوئد ، یک پروژه تحقیقاتی مشترک را آغاز کرد. یكی از اهداف اصلی آنها تهیهی تست قوی و مؤثر برای ارزیابی سطح چسبندگی بود. ایگور گوتمن ، آندریاس درنفالک و پیتر سیددنوال از یک گروه تخصصی عایق مستقل در سوئد گزارشی از آنچه در ابتدا انجام شده بود، ارائه میدهند. انتشارات بیشتری از این پروژه در طی سالهای ۲۰۱۹-۲۰۲۰ وارد میشود.

بررسی و تحقیقهای زمان خدمات رسانی و پس از آن

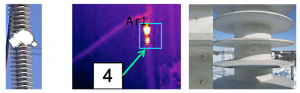

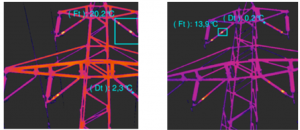

در بازرسیهای اخیر عایقهای پست برق کامپوزیتی، مشخص شد که در بعضی موارد، کرونای مشاهده شده توسط دوربین UV ، نه تنها در نزدیکی فلنج رخ میدهد (که ممکن است به دلیل میدان الکتریکی بالا معمولی باشد) بلکه در مکان هایی با فاصله و در انتهای ولتاژ بالا قرار دارد. (شکل ۱ سمت چپ را ببینید). با بازرسی از همین عایق ها به کمک دوربین IR، نقاط داغ در مکانهایی که پدیده کرونا کشف شده بود، قابل مشاهده میباشد (شکل ۱ وسط). بازرسی نزدیک بیشتر از عایقهای برقدار، سوراخ های متعدد محفظه را در مکانهایی که اشعه ماوراء بنفش / مادون قرمز، کرونا و نقاط داغ را تشخیص داده بود، نشان داد (شکل ۱ ، سمت راست). بعداً ، در طول تحقیقات آزمایشگاهی، چسبندگی کم برای این عایق ها مشاهده شد.

شکل ۱: پدیده کرونا در امتداد عایق که توسط UV تشخیص داده می شوند. (میانه) تشخیص توسط IR؛ (راست) نمونهای از سوراخ ها.

برنامه آزمایشی که برای عایق های بیرون کشیده شده از سرویس اعمال می شود شامل موارد زیر است:

۱٫ تست پالس استاندارد کلیدزنی؛۲٫ تست چسبندگی غیر استاندارد؛۳٫ تست پالس استاندارد دارای شیب تند از جلو.۴٫ تشخیص و مشاهده بصری.۵٫ تست نفوذ رنگ استاندارد.

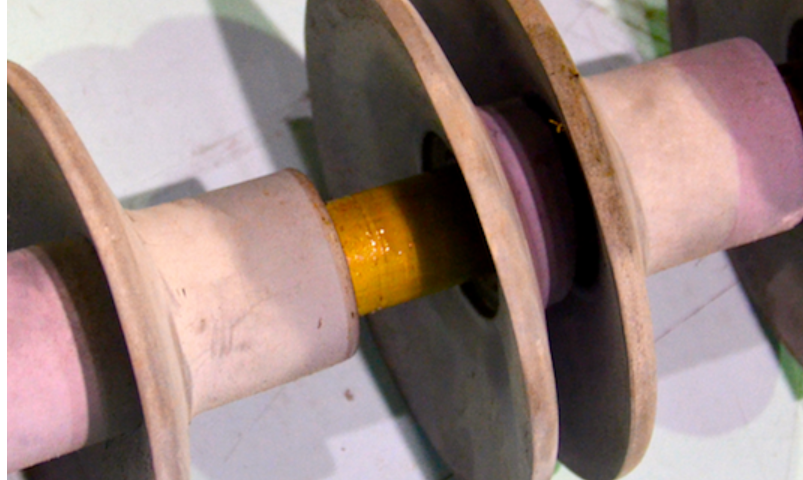

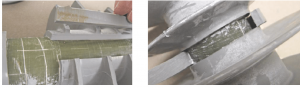

دو روش بسیار کاربردی و ساده برای ارزیابی چسبندگی ، یعنی به اصطلاح غیر آزمایشی ” تست نواری” و “تست مربعی”، نیز استفاده شدهاست (مثال نمونه تست نواری را در شکل ۲، سمت چپ مشاهده کنید). آزمایش چسبندگی پلاستیک به فایبرگلاس با برش و خارج کردن قطعات محفظه ، به طور گستردهای در طول تولید، توسط بسیاری از تولیدکنندگان به عنوان یک بررسی کیفیت داخلی مورد پذیرش و اجرا است. هنگامی که شکستگی و ترک از نوع چسبندگی باشد، چسبندگی ضعیف است (به عنوان مثال میله فایبرگلاس را بدون اینکه هیچ پلاستیکی روی سطح آن باقی مانده باشد، باز باشد). این آزمایش ساده مناطقی از چسبندگی کم در عایق های آزمایش شده را نشان داد و به احتمال زیاد علت اصلی آن سوراخ ها بودند. با این حال، همان عایقهای سوراخ شده آزمایش استاندارد پالس کلیدزنی را پشت سر گذاشتند و هیچ نشانی مبنی بر کاهش پالس سطح ولتاژ ندارند. تجربه با تست استاندارد IEC شیب تند از جلو نشان داد که این آزمایش همچنین قادر به آشکار کردن عایق با چسبندگی ضعیف نبود.

شکل ۲: (سمت چپ) نمونه ای از چسبندگی ضعیف که توسط تست نوار ساده آشکار شده است. (سمت راست) نمونه خراب شد در میله رابط / محفظه که به میله نفوذ می کند.

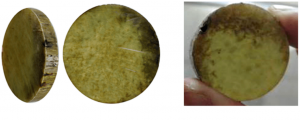

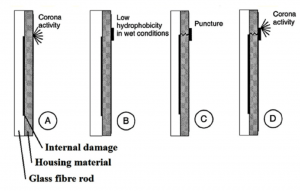

تركیب نمونه ها ، و به دنبال آن بازرسی بصری و آزمایش نفوذ رنگ ، تأیید كرد كه صدمات زیر پلاستیک سیلیكونی گسترده است (نگاه کنید به شکل ۲ ، سمت راست). فعالیت تخلیه الکتریکی به دلیل مسیر نیمه رسانا در امتداد میلهی هسته باعث شده است که رزین اپوکسی از بین برود و فقط فایبرگلاس باقی بماند. این نوع مکانیزم خرابی در ابتدا در چین مشاهده شد و ادبیات آنها از آن به عنوان “خرابی مانند شکستگی” یاد نمودند (مثالهای آسیب، دلایل احتمالی و روش تشخیصی احتمالی را در شکل ۳ مشاهده کنید). نشریات اخیر به مکانیزم منتهی به پدیده ای مانند “هیدرولیز” اشاره کرده اند. جالب است که توجه به ظاهر مشابه مقطع نمونههای گرفته شده از عایق های تحت تأثیر این فرسایش نیمه رسانا که به عنوان بخشی از آخرین اثر و مشکلات مربوط به گذشته گزارش شده بود، در چین بررسی شده است (شکل ۴). آزمایش های نفوذ رنگ که در سوئد انجام شد، تأیید کرد که یافتههای حاصل از شکاف و نفوذ فقط چند ثانیه پس از غوطه وری مشاهده شده است. مناطق سیاه شده در نمونه های میله به دلیل فعالیت الکتریکی با مناطقی که به آنها رنگ نفوذ کرده است، مطابقت دارد و تأیید میکند که به دلیل فرسایش اپوکسی، متخلخل و دارای سوراخ شده اند.

شکل ۳: نمایش داده های کشور چین در مورد “خرابی های مانند شکستگی”. الف – سوراخ در محفظه که خرابی های داخلی “مانند پوسیدگی و شکست” را پوشش می دهد. ب – ظاهر میله فایبرگلاس. ج – تشخیص نارسایی داخلی توسط IR؛ د – چسبندگی ضعیف که باور بر این است که علت اصلی آسیب همین موضوع است.

شکل ۴: ظاهر مقاطع میله فایبرگلاسی عایق های تحت تأثیر فرسایش نیمه رسانا. (سمت چپ) از سوئد؛ (سمت راست) از چین.

نمونهای از خدمات رسانی موردی در کشور سوئد

در اوایل سال ۲۰۱۶ ، دو شکست در عایق کامپوزیت خط در سوئد گزارش شد. واحدهای شکست خورده در آزمایشگاه مورد بازرسی قرار گرفتند و علت اصلی چسبندگی ضعیف بین میله فایبرگلاسی و مواد محفظه تشخیص داده شد. این احتمالاً با ایجاد یک مسیر رسانای داخلی (ردیابی) در امتداد رابط داخلی سیلیکون پلاستیکی / میله فایبرگلاس ایجاد شده است (به شکل ۵ ، در سمت راست مراجعه کنید). سرانجام این امر منجر به نوع خرابی “تخلیه الکتریکی از پایین ” شد. (شکل ۵ ، سمت چپ) را ببینید. مکانیزم ایجاد چنین صدماتی توسط بازرسیهای میدانی ضمن خدمات رسانی تأیید شد که نقاط داغ متعددی را روی مقرههای مختلف نشان داد (شکل ۶ را ببینید). موقعیت این نقاط داغ، که در فاصله کمی از اتصالات قرار دارد، میتواند با مسیرهای رسانای داخلی ، به طور مؤثر “اتصال کوتاه” عایق توضیح داده شود.

شکل ۵: نمونه ای از دهانه ها در امتداد عایق که از خط بیرون کشیده شده است. (سمت چپ) نمونه علامت ردیابی در هسته فایبرگلاسی (سمت راست).

شکل ۶: نمونه هایی از نقاط داغ در عایق ها، مشاهده شده توسط بازرسی به کمک IR در حال خدمات. سه عایق جدید از یک دسته بزرگتر از همان نوع متعاقباً با آزمایش نمونه در آزمایشگاه ارزیابی شدند. برنامه آزمون شامل:۱٫ بازرسی دیداری و آبگریزی.۲٫ تست چسبندگی غیر استاندارد؛۳٫ آزمون استاندارد پالس دارای شیب تند از رو به رو.

“تست نوار” سطح چسبندگی کم در تمام عایق های آزمایش شده در جهت طولی و شعاعی را نشان داد (در شکل ۷ قابل مشاهده است).

شکل ۷: نمونه ای از چسبندگی ضعیف در هر دو جهت طولی (چپ) و شعاعی (راست) ، همانطور که توسط تست نوار نشان داده شده است.

معیارهای پذیرش مستلزم این است که ولتاژ ashover هر نمونه آزمایشی باید بیشتر یا مساوی ۹۰٪ ولتاژ ashover مرجع باشد. هیچ سوراخی در قسمتهای عایق ایجاد نمیشود و حداکثر افزایش دما در مقایسه با دمای مرجع تعیین شده، قبل از تست فرکانس برق کمتر از ۲۰ درجه کلوین خواهد بود.

| مورد آزمایش | بخش | نتیجه در برابر ضوابط (کیلوولت) | دما قبل / بعد (درجه سانتیگراد) |

| عایق ۱ | بالایی | ۳۴۶ > 327 | ۲۲ / ۲۳ |

| عایق ۱ | پایینی | ۳۴۰ > 308 | ۲۲ / ۲۴ |

| عایق ۲ | بالایی | ۳۴۵ > 327 | ۲۲ / ۲۴ |

| عایق ۲ | پایینی | ۳۳۸ > 308 | ۲۲ / ۲۴ |

| عایق ۳ | بالایی | ۳۳۳ > 327 | ۲۲ / ۲۴ |

| عایق ۳ | پایینی | ۳۳۳ > 308 | ۲۲ / ۲۴ |

نمونهای از خدمات رسانی موردی در کشور ایرلند

در ایرلند ، مشكلات با عایقهای میله بلند کامپوزیت در خط هوایی ۲۲۰ كیلوولت و فقط مدت كوتاهی پس از نصب، یعنی كمتر از سه سال تجربه شد. بر اساس مشاهدات اولیه، شکست به عنوان “ashunders” توصیف شده است، و این نشانگر نوع از شکست داخلی است. در نتیجه ، بازرسی های IR انجام شد و چندین عایق که دارای نقاط داغ بودند را فاش کرد (شکل ۸ سمت چپ را ببینید). پنج عایق متعاقباً از خط خارج و برای تجزیه و تحلیل آزمایشگاهی گرفته شدند. اینها شامل یک عایق مرجع و بدون آسیب دیدگی ، سه عایق با تعداد مختلف سوراخ در محفظه (شکل ۸ ، سمت راست) و یک عایق که مشکوک به ashunder است، بود. بازرسی بصری، چندین سوراخ را نشان داد، که دارای مکان متفاوت برای هر عایق مورد مطالعه بود (جدول را ملاحظه فرمایید۲).

شکل ۸: (سمت چپ) بازرسی IR نقاط داغ روی عایقها را نشان داد. نمونهای از سوراخ شناسایی شده.

| شماره عایق | ۱ | ۲ | ۳ | ۴ | ۵ |

| ظاهر در نگاه اول | صدا (مرجع) | پانچ شده | پانچ شده | تخلیه بار الکتریکی از پایین | پانچ شده |

| تعداد حفره های ناشی از پانچ | ۰ | ۲ | کمتر از ۲۰ | کمتر از ۴۰ | کمتر از ۱۰ |

| درصدی از طول عایق که با حفرههای ناشی از پانچ پوشیده شده است | ۰ | ۵ | ۴۰ | ۹۰ | ۳۰ |

برنامه آزمایش این عایق ها شامل موارد زیر است:

۱٫ بازرسی بصری؛۲٫ آزمون فرکانس توان خشک؛۳٫ آزمون فرکانس توان با رطوبت بالا.۴٫ تست چسبندگی غیر استاندارد؛۵٫ آزمون فرکانس توان خشک میله فایبرگلاس تنها. این آزمایش برای ارزیابی کیفیت هسته میله انجام میشود.

آزمایش نوار نشان داد که چسبندگی برای دو عایق مورد آزمایش واقع شده کافی نبود. سطح چسبندگی که به طور یکنواخت در طول عایق توزیع شد، تا حدی خوب و تا حدی بسیار ضعیف بود. علاوه بر این، در بعضی از موقعیتها محفظه به هیچ وجه به میله berglass kچسبیده بود (شکل ۹ را ببینید). در هر دو مورد ، مناطقی که چسبندگی ضعیفی دارند ، حدود ۲۰ تا ۲۵٪ از قسمت میله را در طول کل عایق نشان می دهند.

شکل ۹: تصویر چسبندگی ضعیف ، که با آزمون نواری ارزیابی شده است.

مبانی چسبندگی

ضعف اصلی آشکار شده در عایقهای مورد بررسی در این تحقیق چسبندگی ضعیف بود – احتمالاً در نتیجهی وجود نواقص در تولید. مکانیزم احتمالی پشت آنچه که در طول سرویس رخ داده است میتواند این باشد که، با گذشت زمان، حفره های پر از هوا بین میله فایبرگلاس و محفظه پلاستیکی سیلیکونی به دلیل انتشار از طریق محفظه، پر از رطوبت میشوند. این در نهایت منجر به یک لایهی تا حدودی رسانا در این رابط شده که در آن پتانسیل فشار قوی از اتصالات زنده در امتداد عایق منتقل میشود. مسیر اتصال کوتاه، تنش الکتریکی را تقویت و پدیده کرونا را آغاز میکند، که تأثیر آن به طور کلی با تخریب آبگریزی موضعی شروع میشود. نتیجه نهایی فرسایش یا سوراخ شدن از طریق محفظه بود. طرحواره ای از این مکانیزم، که گمان میرود روند توسعه آن را با گذشت زمان نشان میدهد ، در شکل ۱۰ نشان داده شده است. جالب است که توجه داشته باشید که این مکانیزم در سال ۲۰۰۰ و در حین آزمایش فشرده عایقهای کامپوزیتی که با نقص مصنوعی تولید شد، پیشنهاد شد (باند نیمه رسانا و کانال های شبیه سازی شده با چسبندگی ضعیف). در آن زمان ابزارهای مشارکت کننده قادر به ارائه عایقهای آسیب دیده و خارج کردن آن ها از خدمات نبودند (وجود نداشت) ، اما حجم تجربه خدمات در آن زمان محدود بود.

شکل ۱۰: مکانیسم احتمالی طرح ریزی شده در پشت شروع آسیب در طول زمان ، از داخل به خارجی.

شکل ۱۱: چسبندگی در مقابل خرابی های چسبنده.

در صورت وجود حفرهها به دلیل چسبندگی ناكافی در رابط بین میله و محفظه ، عمر مفید یك عایق کامپوزیتی كاهش می یابد. در حالی که طبیعی است بخار رطوبت به پلاستیک سیلیکونی نفوذ کند، این یک روند داخلی پویا است و بر عملکرد عایق تأثیر نمیگذارد. با این وجود ، اگر فضایی برای تراکم درون رابط وجود داشته باشد، لایه های نیمه رسانا از آب در داخل حفره ها ایجاد میشوند. این فعالیت ها باعث تخلیه الکتریکی میشود که میتواند منجر به یک مسیر ردیابی نیمه رسانا بر روی سطح میله شود. نتیجه احتمالی دیگر نوع نسبتاً جدیدی از مکانیزم خرابی، یعنی فرسایش نیمه رسانای میله فایبرگلاس است که در ادبیات چین نیز از آن به عنوان “خرابی مانند شکستگی” یاد برده می شود.

از لحاظ تئوری، دو نوع چسبندگی – مکانیکی و شیمیایی – در عایق هایی که در حال حاضر تولید میشوند، یافت می شود که چسبندگی شیمیایی موردی اساسی تر است. ماده اتصال دهنده ویژه یا آغازگر، عملکرد اصلی دستیابی به چسبندگی شیمیایی بین میله فایبرگلاس و مواد محفظه را ارائه میدهد و معمولاً برای هر سازنده اختصاصی است. برای اطمینان از چسبندگی خوب ، باید چندین عامل در طول تولید عایق کنترل شود:

• تمیز بودن میله ها قبل از استفاده از آغازگر؛• پیری آغازگر ، قبل از استفاده (به دلیل تاریخ انقضاء گذشته) یا بعد از استفاده (به دلیل ذخیره نادرست عایق ها قبل از مراحل بعدی تولید).• کارآیی اولیه از نظر کنترل رطوبت؛• دما در طول قالب گیری اکستروژن / تزریق.• پیش گرم کردن صحیح یا رفتار درست بعد از گرم کردن میله فایبرگلاس؛• بدون silanization یا silanization ضعیف ATH که در سیلیکون HTV مورد استفاده قرار میگیرد.

همه اینها میتواند منجر به چسبندگی ضعیف شود و باید تحت کنترل صحیح تولید کنندگان باشد. همچنین مهم

تدوین برنامه آزمایش

هدف اصلی این پروژه ارائه برنامه های مشاركتی با دستورالعمل های عملی در مورد چگونگی نظارت مؤثر بر مشکلات چسبندگی ضعیف در عایق های کامپوزیت قبل از بهره برداری از این پروژه ها بود. این امر میتواند با آزمایش نمونه ها از دسته های بزرگتر حاصل شود. همین روشهای تست مشابه برای گنجاندن در آزمونهای طراحی در استاندارد IEC مربوطه نیز توصیه میشود. سه مورد از شش مرحله (یعنی ۱٫ تا ۳٫ در زیر) قبلاً انجام شده است:

۱٫ توسعه روشهای آزمون مربوطه؛۲٫ تأیید روشهای آزمایش بر روی نمونه های آماده شده ویژه (پیش ساخته).۳٫ تأیید روشهای آزمایش روی عایقهای موجود در شرکتهای برق شرکت کننده؛۴٫ تأیید تکرارپذیری آزمون (یعنی در همان آزمایشگاه) و تکرارپذیری در تولید (یعنی در آزمایشگاههای مختلف)؛۵٫ پذیرش بین المللی از طریق انتشار نتایج؛۶٫ پیشنهادات CIGRE / IEC.

انتخاب اشیاء ازمایشی

هدف این بود که روشها و معیارهای آزمون را با اولویت اینكه نماینده ، قوی و مؤثر در زمان باشند، تهیه كنیم. مجموعه جامع نمونه های آزمون شامل:

• سه عایق دانشگاهی “عادی” ساخته شده که دارای سطوح مختلف چسبندگی هستند، یعنی با آغازگر صحیح، ضعیف و بدون آغازگر.• آرایه اولیه اشیاء آزمایشی ذخیره شده در آزمایشگاه HV STRI که شامل:◊ سه تولید کننده با سال تولید بسیار متفاوت.◊ نمونه ها پس از آزمایش آزمایشگاهی و پس خدمات رسانی در شبکه؛پلاستیک سیلیکونی مایع (LSR) با ولکانیزه شده با فشار بالا (HTV).◊ قطرهای مختلف میله؛◊ اختلاف سطح چسبندگی بر اساس تحقیقات قبلی و نتایج تست نوار.• آرایه نهایی اشیاء آزمایشی متشکل از ۱۴ عایق مختلف از ۵۸ واحد که در ابتدا از موجودی های شرکت نیرو تهیه شده اند (یعنی نمونه هایی از دسته هایی که قبلاً خریداری شدهاند، مانند شکل ۱۲). موارد زیر در ایجاد آرایه آزمون نهایی نیز مورد توجه قرار گرفت:· طرح های مختلف (استاندارد در مقابل پروفیلهای متناوب، طرح های مختلف اتصالات، آب بندی و غیره)؛· سال تولید مختلف (۱۹۹۹ تا ۲۰۱۷)؛· محفظه های مختلف (پلاستیک HTV و مواد LSR).· کلاس های مختلف ولتاژ (۱۲۳ تا ۴۰۰ کیلوولت)؛· عایق های جدید مرجع از انبار (۱۰ قطعه) یا برداشته شده از شبکه در حال استفاده (۴ قطعه).· قطرهای مختلف میله (کلاسهای مکانیکی) ، ۱۶٫۵ تا ۹۰٫۰ میلی متر؛· تولید کنندگان مختلف با سطح چسبندگی مشکوک مختلف؛· مقره ها مورد استفاده واقع شده در پروژه های مختلف (یعنی از ۷ تأسیس مختلف)

شکل ۱۲: بررسی اجمالی آرایه نهایی عایق ها.

روشهای آزمایش

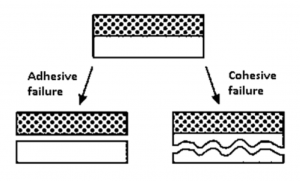

آزمون نواری

دو برش موازی، تقریباً با ۱۰ میلی متر فاصله از هم، از طریق محفظه پلاستیکی، یا در طول عایق یا اطراف آن تهیه می شود. سپس نوار حاصل از هسته فایبرگلاس زیرین با استفاده از انبردست، چاقو یا با دست کشیده می شود. چسبندگی به صورت ذهنی بر اساس ظاهر شکستگی قضاوت می شود. اگر شکستگی در داخل پلاستیک رخ دهد (یعنی خرابی چسبندگی)، چسبندگی مناسب در نظر گرفته می شود در حالی که اگر در طول رابط بین مواد (به عنوان مثال خرابی چسب) رخ دهد، چسبندگی ناکافی است، به شکل ۱۳ مراجعه کنید.

شکل ۱۳: نمونه هایی از نتایج تست نوار نشان دهنده چسبندگی بالا، متوسط و پایین از سمت چپ به راست است.

آزمایش نفوذ آب

این روش براساس روشی است که در استاندارد کابلهای فیبر نوری (IEC 60794-1-22) شرح داده شده است که هدف از آن ارزیابی میزان سفتی در برابر نفوذ طولی آب است. در طول آزمایش ، سطح مقطع در یک انتهای نمونه در معرض آب با فشار معادل ۱ متر عمق قرار دارد در حالی که انتهای دیگر در هوای محیط باقی مانده است، نگاه کنید به شکل ۱۴٫ سختی با بررسی سمت هوا ارزیابی میشود. برای علائم نفوذ آب در این تحقیق، بررسی تا ۱۵۰۰ ساعت پس از شروع آزمایش ادامه دارد.

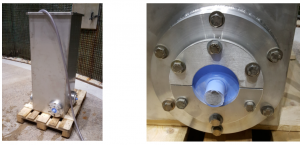

شکل ۱۴: (سمت چپ) مخزن برای آزمایش نفوذ آب. (راست) تصویر کلوزآپ از نمونه.

آزمایش تنش مکانیکی

ایدهی این مسئله از یک پروژه دیگر ناشی شده است که در اثر استفاده از آلودگی مصنوعی برای آزمایش آلودگی، برای آسیب رساندن تصادفی به یک عایق کامپوزیت مورد استفاده قرار گرفته است. در این زمان، یک عایق بلند به صورت افقی قرار داده شده و توسط جفت چرخ هایی که در انتها و وسط آن قرار گرفته اند، پشتیبانی میشود و امکان چرخش مداوم توسط موتور محرک فراهم میشود. اصل تنش مکانیکی حلقوی رابط برای تحقیق حاضر به عنوان وسیله پیش شرط قبل از ارزیابی چسبندگی از طریق آزمون نوار تصویب شد. ابزار ویژه برای ایجاد بار مکانیکی تعریف شده، از رابط بین محفظه پلاستیک سیلیکونی و میله فایبرگلاس ساخته شده است. پنجه قابل تنظیم که با دو یاطاقان توپی برای تأمین اصطکاک کم در سطوح تماس نصب شده است، در اطراف شاخه عایق قرار می گیرد. با تنظیم جداسازی و وزن اعمال شده آویزان شده از پنجه می توان سطح تنش محض را تغییر داد. نمونه عایق به صورت افقی قرار میگیرد و حول محور آن با سرعت ۱۰ دور در دقیقه می چرخد (مانند شکل ۱۵، در سمت راست).

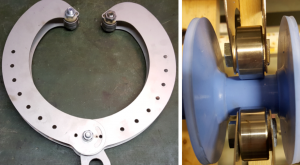

شکل ۱۵: (سمت چپ) ابزار ویژه تست تنش مکانیکی. (سمت راست) کاربرد عملی ابزار در هنگام تست.

آزمایش چرخهی دما

با مطالعه اثرات احتمالی پیش شرط با چرخه دما، نمونه ها ابتدا ۶ دقیقه در آب جوش غوطه ور شدند و سپس به مدت ۶ دقیقه به طور مستقیم به ظرف دیگری با آب نزدیک به ۰ درجه سانتیگراد منتقل شدند. پس از ۱۶ بار تکرار چنین چرخهای ، چسبندگی با برش پلاستیک مورد بررسی قرار گرفت.

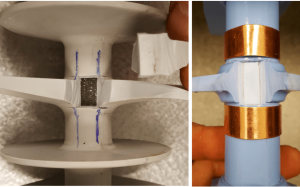

آزمایش انتشار آب

این آزمایش در IEC 62217 بصورت استاندارد انجام شده است. نمونه هایی با پوشش پلاستیکی با استفاده از تیغ اره مدور روکش شده با الماس و در زیر آب سرد جاری، نزدیک به عمود بر محور عایق بریده می شوند. نمونه های تنها از یک ماده اصلی در مدت زمان ۱۰۰ ساعت در همان ظرف جوشانده میشوند (شکل ۱۶ ، سمت چپ را ببینید). ولتاژ در مدت ۳ ساعت پس از برداشتن نمونه ها از ظرف جوش با قرار دادن هر نمونه بین الکترودها اعمال میشود (شکل درست ۱۶ را ببینید). ولتاژ آزمایش در حدود ۱ کیلوولت بر ثانیه تا سطح ۱۲ کیلوولت افزایش یافته است، این مقدار به مدت ۱ دقیقه ثابت نگه داشته میشود و سپس به صفر کاهش مییابد. معیار پذیرش این است که نه سوراخ و نه تخلیه الکتریکی سطحی رخ ندهد. همچنین، جریان AC در طول کل آزمایش نباید از ۱ میلی آمپر (r.m.s.) تجاوز کند. مقرر شد روش با استفاده از این روش استاندارد شروع شود و بسته به نتایج، آزمایش های دیگری نیز انجام شود که عبارتند از: افزایش مدت زمان تست جوش از ۱۰۰ ساعت به ۳۰۰ ساعت؛ اندازه گیری جریان AC (برای ۱ دقیقه) و DC (به مدت ۵ دقیقه). اندازه گیری جریان DC و سپس جریان AC در همان نمونه.

شکل ۱۶: (سمت چپ) ظرف برای جوشاندن آب. (سمت راست) تنظیم برای استفاده از ولتاژ و اندازه گیری جریان.

آزمایش نفوذ رنگ

آزمایش نفوذ رنگ، همچنین در IEC 62217 بصورت استاندارد انجام شد، از همان نوع نمونه های مورد استفاده در آزمایش انتشار آب استفاده شد، اما ارتفاع نمونه در حال حاضر ۱۰ میلیمتر بود. نمونه ها در یک مسیر روی لایه ای از توپ های شیشه ای با قطر حدود ۲ میلی متر قرار میگیرند. محلول ۱٪ وزنی Astrazon BR 2001 در متانول در سطح ۲ میلیمتر تا ۳ میلیمتر بالاتر از سطح توپ ها در داخل مسیر ریخته می شود. مطابق استاندارد، نمونه ها باید ۱۵ دقیقه بمانند و معیار این است که قبل از پایان این زمان هیچ رنگی از طریق آنها بالا نرود (شکل ۱۷ ، سمت چپ را ببینید). علاوه بر این ، دو آزمایش اصلاح شده نیز انجام می شود: یک آزمایش با افزایش مدت زمان، یعنی ۱۶ ساعت (به شکل ۱۷ ، در سمت راست) و یک تست با افزایش مدت زمان تحت فشار، که ناشی از آزمایش های تخلخل انجام شده بر روی عایق های چینی است.

شکل ۱۷: (سمت چپ) بعد از ۱۵ دقیقه هیچ نفوذ قابل مشاهده ای وجود ندارد. (راست) نفوذ قابل مشاهده در میله بعد از ۱۶ ساعت.

تست تنش برشی

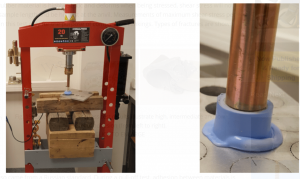

هدف از این آزمایش، که در استانداردهای روسی یافت شده است، اعمال تنش برشی تعریف شده در طول رابط بین محفظه پلاستیکی و میله فایبرگلاسی است که امکان ارزیابی پاسخ را فراهم میآورد. نمونه ای از یک استوانه کوتاه از عایق مورد مطالعه برش داده میشود، همانطور که در آزمایش انتشار آب توضیح داده شد. نمونه بر روی صفحه پشتی با سوراخ دایره ای متناظر با قطر میله به علاوه میزان تحمل انتخاب شده قرار داده میشود و آن فقط روی پلاستیک استراحت میکند (شکل ۱۸ ، سمت چپ). اعمال نیرویی در انتهای میله، رابط را در معرض تنش برشی در جهت محوری قرار می دهد (مانند شکل ۱۸ ، سمت راست). یک پرس هیدرولیک کوچک و دستی که دارای حداکثر میزان ۲۰ تن می باشد در این آزمایش برای اعمال نیروی مکانیکی استفاده می شود. برای اندازه گیری نیرو، دستگاه پرس دارای یک سلول بار هستند که قرائت های دیجیتالی را در میزان کیلوگرم ارائه می دهد. از آنجایی که مواد پلاستیکی بسیار کشسانی بوده و در هنگام تنش تغییر شکل میدهند، تنش برشی در طول نمونه ثابت نخواهد بود و بالاترین سطح آن در anvil است. اندازه گیری حداکثر تنش برشی در طول واحد در این آزمون فقط به منظور رتبه بندی مقایسه ای استفاده شده است. انواع شکستگی ها در شکل ۱۹ نشان داده شده است.

شکل ۱۸: (از سمت چپ) پرس هیدرولیک مورد استفاده برای آزمایش تنش برشی. (سمت راست) مثال تغییر شکل پلاستیک سیلیکون انعطاف پذیر.

شکل ۱۹: نمونه هایی از نتایج تست تنش برشی سطح چسبندگی بالا ، متوسط و پایین (از چپ به راست) آزمون pull offایدهی این تست نیز از یک استاندارد روسی ناشی شدهاست. در طی آزمایش، کشش چسبندگی بین مواد با جدا کردن مورد بررسی قرار میگیرد (به شکل ۲۰ در شکل زیر مراجعه کنید). آزمایش ها با استفاده از یک دستگاه تست کششی استاندارد با حداکثر ظرفیت کشش ۱۰ کیلو نیوتن انجام میشود و امکان کنترل فشار بار مکانیکی را فراهم می آورد. در اینجا، ابزار با سرعت مشخصی با کشش ۵۰ میلیمتر در دقیقه تنظیم شده است، در حالی که نیروی اعمال شده ثبت میشود. پس از اتمام، تنش شکست نهایی، یعنی حداکثر نیروی اعمال شده بر اساس سطح مقطع مواد در رابط پلاستیک میله، محاسبه و برای تجزیه و تحلیل بیشتر استفاده می شود. انواع شکستگی ها در شکل ۲۱ نشان داده شده است.

شکل ۲۰: دستگاه تست کششی استاندارد که برای آزمایش کشش استفاده شده است.

شکل ۲۱: نمونه ای از نتیجه تست کشش که جداسازی چسبندگی در رابط (سمت چپ) و جداسازی منسجم در داخل پلاستیک (سمت راست) رخ داده است.

نتایج آزمون

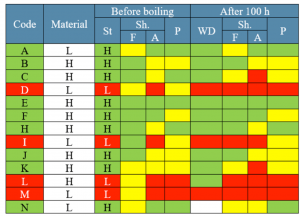

جدول ۴ نتایج آزمون اولیه، یعنی اولین دور انتخاب تستهای مناسب را خلاصه میکند، و اجازه میدهد تمرکز روی موضوعی که مهمتر به نظر می رسد، قرار گیرد. جدول ۵ تمام نتایج به دست آمده (به عنوان مثال دور اصلی انتخاب تستهای مناسب) را با استفاده از اصول چراغ راهنمایی با استفاده از رنگ قرمز که نشان دهندهی “عدم گذشت” است، ارائه کرده است. مواد محفظهی عایق (H = HTV و L = LSR) نیز ارائه شده است. برای مقایسه نتایج ، معیارهای پذیرش سادهای برای رتبه بندی ارائه شده است. به عنوان مثال، برای آزمایش انتشار آب، این یک جریان کمتر از ۰٫۲۵ میلی آمپر بود در حالی که در مورد آزمون کشش این معیار تنش بالاتر از ۱٫۵ نیوتون بر متر مربع بود. اختصارات زیر در جدول ۵ استفاده شده است:

• مواد مختلف (H = HTV ؛ L = LSR)• st: تست = نوار• Sh. = تست تنش برشی• تنش برشی (F = نیرو ، یعنی حداکثر تنش ؛ A = ظاهر شکستگی)• WD = آزمایش انتشار آب• P = تست کشش

این تجزیه و تحلیل به طور طبیعی بر نتایج پس از ۱۰۰ ساعت جوشیدن متمرکز است. این مدت زمان که انتخاب شد، مستقیماً با نیاز فعلی IEC 62217 مطابقت دارد و سپس استانداردسازی بیشتر را تسهیل میکند. عایقهای D-I-L-M همگی بر اساس سوابق خدماتی یا ساختن عمدی نمونه های “دانشگاهی” نسبت به چسبندگی پایین مشکوک بودند. میزان تشخیص برای هر دو تست کشش و تست انتشار آب ۳ از ۴، یعنی ۷۵٪ بود. بنابراین، پیشنهاد شدهاست که از هر دو تست کشش و انتشار آب برای ارزیابی نهایی با هدف آشکار کردن عایقهای بی کیفیت استفاده شود. فیزیک اثرات متقابل پیچیده محیط و عایق خاص، آنگونه که با مواد، فن آوری ها و کیفیت های خاص مشخص میشود، کاملاً درک نشده است. به همین دلیل است که برای هر یک از آزمایشات مورد بررسی، دقت تشخیص ۱۰۰٪ نیست. بنابراین، هر دو آزمایش برای ارزیابی نهایی چسبندگی لازم است. مقایسه بین آرایه نهایی تست ها و ملاحظات نهایی در جدول ۶ ارائه شده است.

| پیشنهاد | ملاحظات برای استفادههای بیشتر | اسم آزمون |

| ذهنی ، بر اساس ظاهر شکستگی (چسبندگی) | در نظر گرفته شده برای کارایی بیشتر به عنوان یک تست غربالگری برای تشخیص اولیه سطح چسبندگی نمونه آزمون | تست نواری |

| در طولانی مدت انجام شود | امید به استفادهی بیشتر از آن نیست، حتی نمی توان چسبندگی کم را حتی پس از ۱۵۰۰ ساعت تست نشان داد | تست نفوذ آب |

| به آزمایشات بیشتری برای مواد گوناگون و طراحی خاص نیاز دارد | فقط به عنوان یک مفهوم کار می کند (تأثیر واضحی بر تنش و زمان استفاده پیدا کرده است). اما امید به استفاده بیشتر از آن نیست. | تست تنش مکانیکی با طراحی خاص |

| امیدوار کننده نیست، کاهش چسبندگی را آشکار نمی کند | تست چرخه دما | |

| اگر با آزمون کششی ادغام شود برای مطالعات و تشخیص بیشتر امیدوارکننده به نظر میرسد. قسمت جوشیدن در این آزمایش به عنوان یک پیش شرط برای داشتن یک تست موثر تعیین کاهش چسبندگی به شمار میرود. | تست انتشار آب اصلاح شده با اندازهگیری جریان AC و DC | |

| مشکل در تعامل بین محفظه و میله را تشخیص می دهد، فقط زمانی که یک زوال و فرسایش در میله رخ داده باشد | برای استفاده بیشتر امیدوارکننده به نظر نمی رسد. چسبندگی کم را آشکار نمی کند. | تست نفوذ رنگ |

| ذهنی ، بر اساس ظاهر شکستگی (چسبندگی) | عملی و امیدوارکننده نسبت به تست نواری، ولی کماکان ضوابط کیفی برای تنش به دلیل عدم وجود مقداری ثابت یا تنش برای مواد انعطاف پذیر ندارد | آزمون تنش اصلاح شده |

| ضوابط باید برای پایهی خطر یا سطح آستانه تحمل بیشتر تنظیم شود | امیدوار کننده ترین آزمون بین تمامی آزمون ها، زیرا تنش را اندازهگیری میکند که امکان مقایسه با ضوابط را فراهم میکند. | تست کشش |

جدول ۵: کلیه نتایج انتخاب اصلی.

جدول ۶: انتخاب نهایی روشهای آزمون.

خلاصه

چندین روش مختلف برای شناسایی امیدوارکننده ترین آزمایشها برای شناسایی عایقهای کامپوزیت با چسبندگی کیفیت پایین محفظه خارجی به میله هسته داخلی مورد بررسی قرارگرفت. این آزمایشات اجازه میدهد تا عایقهای معیوب قبل از نصب این سیستم ها در شبکه های برق، فیلتر شوند. دو تست (یعنی تست انتشار آب و تست کشش) به عنوان نماینده و همچنین در ابتدا قابل تکرار بودن در نظر گرفته شد، در نتیجه دو مورد از چهار الزام IEC برای هر تست (یعنی نماینده بودن، تکرارپذیری، قابلیت تولید مجدد و مقرون به صرفه بودن) انجام می شود. مکان دقیق این تست ها در IEC 62217 (که مورد بازنگری قرار گرفته است) ارائه شده است و اجرای روشهای آزمون فقط نیاز به تغییرات جزئی در متن این استاندارد دارد.