کلید ایمنی برای ادامه رشد مقره هسته توخالی

افزایش اهمیت آزمایش اجزا HVDC

بهمن ۱۴, ۱۳۹۹

زمانی که مقره های هسته تو خالی بستری برای رشد قارچ می شوند!

اسفند ۱۹, ۱۳۹۹کلید ایمنی برای ادامه رشد مقره هسته توخالی

متخصص مقره، ریچارد مارتین، برای مجله INMR توضیح می دهد که چرا ایمنی سبب افزایش تغییر از محفظه های سرامیکی به محفظه های کامپوزیتی هسته تو خالی شده است.

در حال حاضر هیوزینگ های سیلیکونی بیشتر و بیشتر به عنوان جایگزین سرامیک در دامنه کاربرد ها ومیزان ولتاژ های مختلف دیده می شود. این از رفتار بازار قدیم متفاوت است، به موجب آن مقره های با هسته تو خالی کامپوزیتی تنها در ولتاژ های بسیار بالا یا برای کاربرد های خاص مانند سرویس زلزله به صرفه و محبوب بودند. این مربوط به بخش هایی می شود که سرامیک بسیار گران قیمت بود و همچنین عموما دارای زمان تولید طولانی تری نیز بود. یکی دیگر از دلایلی که تکنولوژی از سرامیک به کامپوزیت روی آورد، امکان کاهش فاصله خزشی، مخصوصا در طراحی مقره هایی که برای کاربرد های HUV و آلودگی بالا، بود. از آنجایی که محفظه های سیلیکونی ساخته شده از HTV آبگریز یا چترک های لاستیک سیلیکونی مایع می باشد، عملکرد فوقالعاده ای تحت آلودگی با تعمیرات صفر و یا کم تامین می کند. در واقع، بسیاری از مراکز برقی که شبکه های EHV و UHV را مدیریت می کنند، در حال حاضر کاهش فاصله خزشی در محفظه های کامپوزیتی را در مقایسه با مشابه سرامیکی آنها بیشتر قبول می کنند. در بیشتر مارکت ها در حال حاضر تمرکز در کاهش فاصله خزشی محاسبه شده، طبق IEC 60815 بخش ۳ در هنگام استفاده از لاستیک سیلیکونی با میزان انتقال و بازیابی آبگریزی تا ۲۵% کاهش یافته است.

شکل۱:

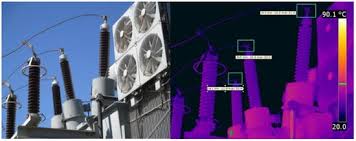

شکل۲:

همچنان، طی سال های اخیر انگیزه برای تایین جایگاه محفظه های کامپوزیتی به جای سرامیک، ایمنی ذاتی آنها بوده است. هر ساله خرابی های مواد گران قیمت و حتی جراحت های ناشی از فیل فاجعه آمیز تجهیزات مانند آرک داخلی، انفجار، اتصال کوتاه باس یا زلزله و دیگر استرس های مکانیکی غیر قابل پیش بینی دیگری در حا رخ دادن است. تخلیه الکتریکی های ناشی از خرابگری ها و آلودگی فقط در ریسک ناگهانی جرقه های الکتریکی و خرابی های سرامیک در پست برق مشارکت دارند.

در واقع، اولین بخش های بازار برای تکنولوژی مقره های کامپوزیتی هسته تو خالی به اصطلاح دستگاه های “ضد انفجار” بوسیله تامین کننده آلمانی تجهیزات ترانسفورمر ارائه شد. لیست منابع آنها برای CT و VT با محفظه ی کامپوزیتی در اواسط دهه ۱۹۸۰ بسیار قابل توجه قرارا گرفت مخصوصا در زمانی که استفاده از سرامیک در بعضی تجهیزات موجب بروز مشکل به دلیل عدم توزیع متوالی مقره های کیفیت بالا شده بود.

نیازمندی های لازم برای رسیدن به یک ساختار کاملا ضد انفجار با بدنه کامپوزیتی بطور اساسی به لوله FRP و مونتاژ اتصالات بستگی دارد. استاندارد های امروزه برای محفظه های تحت فشار تست های متعددی مانند ترکیب تست فشار با تخلیه جزئی و روتین تست را توصیف می کند. در مواقع CT و VT های با عایق گاز نیازی به وجود جداره داخلی نیست چراکه هیچ آرکی (جرقه ای) در SF6 اتفاق نمی افتد که منجر به صدمه به لوله فایبر گلاس شود. در نتیجه مسئولیت اطمینان از اینکه محفظه ها ضد انفجار هستند با ساختار مخصوص لوله می باشد از جمله خمواردی مثل: زاویه سیم پیچی، ضخامت، نرخ رزین به شیشه و متد پیوند و اتصالات صحیح.

در مواقع اتفاقات زلزله ای دستگاه های با محفظه ی کامپوزیتی عملکردی از خود نشان داده اند که مشابه آن در نوع سرامیکی دیده نمی شود. در حالی که این درست است که بگوییم طراحی های پیچیده مشخصی از سرامیک می تواند در مواقع زلزله جان سالم به در برد، این طراحی ها معمولا سنگین تر هستند چراکه بدنه ضخیم تری دارند و این به معنای افزایش در هزینه آنهاست.

و البته همزمان باید بر این موضوع تاکید شود که مقاومت مکانیکی و الکتریکی مقره های با هستهتوخالی کامپوزیتی در هنگام زلزله لزوما امری همیشگی و کلی نیست. بلکه نیازمند علم و دانش تولید کننده به یک سری فاکتور ها مانند: دامنه در ۳ راس، مدت زمان زلزله، تعداد دوره ها در هر ثانیه، فرکانس طبیعی دستگاه ضربه خورده، لحظات تولید خمش و میزان انحراف مجاز. ( مدارک IEEE 693 راهنمایی های بسیار مهم و تکنیک های تست را فراهم آورده است تا از آن ها برای ارزیابی دستگاه ها در زمان وقوع زلزله استفاده شود. در واقع، بدنه باید بطور ویژه برای این کاربرد طراحی شود. برای مثال، ضخامت سیستم باید به گونه ای باشد که اطمینان حاصل شود که هیچ گونه نشی روغن و یا گاز بعد از تست میز لرزه وجود نخواهد داشت.

نوع دستگاهی که محفظه مقره کامپوزیتی برای آن در نظر گرفته شده است مسئولیت اضافه ای بر دوش تامین کنندگان در جهت ماکسیموم امنیت می گذارد. در مورد دیسکانکتور های ولتاژ بالا مانند قطع کننده های عمودی و افقی، تولید کنندگان لوله همچنین باید محدوده مجاز جابجایی خط را نیز در نظر بگیرند. در نتیجه باید افزایش استحکام رو داشته باشیم ولی نه در حدی که در مواقع خمش در اتصالات و یا افزایش در وزن تاثیر داشته باشد.

عکس۳:

عکس۴:

برای اطمینان از امنیت درست در عملکرد دژنگتور ها، مقره های هساه تو خالی کامپوزیتی باید طوری طراحی شوند که در مقابل آرک احتمالی در داخل چمبره عایق SF6 و همچنین در مقابل افزایش دمای بالا در انتهای فلنج و رسانا مقاومت کند. در صورت بروز آرک در قطع کننده های تانک خط، طراحان باید سطح داخلی غیر فایبر گلاس را در نظر بگیرند ماتریکس شیشه ریزینی آسیب پذیر را در برابر هر محصول SF6 درز گیری کنند. همزمان لوله های کامپوزیتی که برای این بریکر ها استفاده شده اند، نیازمند استحکام بیشتری هستند تا همترازی الکترود ها را در چمبره آرک و همچنین روزنه های خارجی حفظ کند.

بریکر های Dead-Tank پارامتر های بیشتری جهت در نظر گرفتن برای اطمینان از امنیت کامل با محفظه کامپوزیتی دارند. الکترود جریان بالا می تواند به اندازه کافی گرما تولید کند که دمای لوله فلج را تا بیش از ۱۰۰ درجه سانتی گراد افزایش دهد. علاوه بر این، فشار گاز داخلی تولید شده برای ایجاد خرابی این پیوند کافیست.

خوشبختانه تست های استانداردی برای تایید مناسب بودن هر نوع محفظه کامپوزیتی در برابر گرما و چرخه فشار وجود دارد. فاکتور های بحرانی در این موارد شامل: دمای گذر کننده از شیشه لوله، فشار ترکیدن و استحکام مکانیکی پیوند فلنج به لوله تحت دمای بالا می باشد.

در نتیجه، این کاملا بجاست که بیان کنیم عملکرد مقره های کامپوزیتی هسته تو خالی باعث افزایش میزان امنیت در پست برق می شود. اگرچه مصرف کنندگان باید آگاه باشند که هیچ راه حل کلی وجود ندارد که همیشه از نظر طراحی لوله، اتصالات و یا انتخاب مواد کارساز باشد.